Нестандартное оборудование

Редукционно-охладительные установки

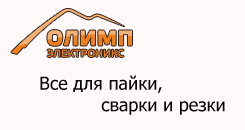

В зависимости от необходимости технологического процесса применяют различные установки: редукционно-охладительные (РОУ), охладительные (ОУ), редукционные (РУ), редукционно-охладительные установки быстрого действия (БРОУ). Они предназначены для снижения давления и снижения давления до необходимых параметров.

Установки классифицируются по следующим признакам:

– по назначению (БРОУ, РОУ, ОУ, РУ)

– по производительности по острому и редуцированному пару

– по параметрам свежего и редуцированного пара.

Принцип работы редукционно-охладительных установок.

По паропроводу острый пар через запорную задвижку поступает к регулирующему клапану, в котором осуществляется первая ступень снижения давления (дросселирования) пара.

При больших перепадах давлений, с целью уменьшения шума во время работы, установки снабжаются дополнительными ступенями дросселирования.

В зависимости от величины давления острого и редуцированного пара в качестве дополнительных ступеней дросселирования устанавливаются один или несколько узлов шумоглушителей с дроссельной и/или дроссельно-охладительной решетками.

Шумоглушители не являются необходимым элементом РОУ и применяются только при значительном перепаде давления.

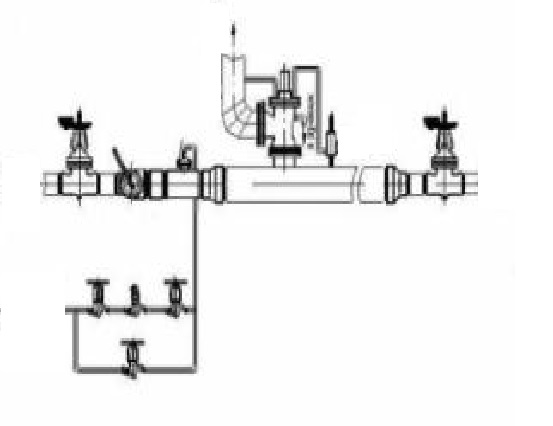

Снижение температуры острого пара производится впрыском охлаждающей воды в поток пара через специальную трубку в дросcельно-охладительной решетке узла шумоглушителя или через сопло в охладитель пара.

Охлаждающая вода, испаряясь за счет тепла, отбираемого от пара, охлаждает его до заданной температуры. В зависимости от соотношения расходов острого пара и впрыскиваемой охлаждающей воды, а также их первоначальной температуры обеспечивается необходимая температура охлажденного пара на выходе из охладителя. В зависимости от рабочих параметров охладители пара отличаются размерами и числом форсунок (сопел).

Заданные значения давления и температуры редуцированного пара поддерживаются автоматически электронными регуляторами путем воздействия на паровой Кроме того, для регулирования температуры пара предусмотрен вентиль игольчатый.

Для полного перекрытия (открытия) потока охлаждающей воды для РОУ и ОУ предусмотрены вентили запорные.

В целях предупреждения повышения давления сверх заданного каждая установка снабжается импульсно-предохранительным устройством, состоящим из предохранительного и импульсного клапанов.

В соответствии с назначением в редукционных установках пар проходит расчетное количество ступеней дросселирования: клапан регулирующий и узлы шумоглушителей до получения требуемых заказчику параметров давления пара с незначительным снижением температуры (за счет дросселирования).

В охладительных установках осуществляется снижение температуры пара аналогично РОУ. Охладители пара ОУ отличаются от охладителей пара РОУ конструкцией впрыскивающих устройств (сопел), их расположением и размерами, что обеспечивает оптимальные скорости пара и перемешивание впрыскиваемой воды и пара, исключает попадание воды на стенку трубы. БРОУ предназначены для сброса излишков острого пара при определенных состояниях работы энергоблока (моменты пуска или остановки), возникновении избыточного давления перегретого пара, уменьшении нагрузки генератора и т.д.

РОУ комплектуется следующим оборудованием:

* – игольчатый вентиль;

* – паровой вентиль (задвижка);

* – узел шумоглушителя с решеткой дроссельной;

* – узел шумоглушителя с решеткой дроссельно-охладительной или охладителем выпара

* – импульсно-предохранительное устройство;

* – вентиль для воды регулирующий;

* – вентиль для воды запорный.

Дополнительная комплектация:

* – автоматика;

* – трубопроводы;

* – манометры;

* – термометры;

* – опоры;

* – регуляторы давления и температуры;

* – прочие узлы.

Пример обозначений:

РОУ, производительностью 40 т/ч, давлением острого пара 2.5 МПа, давлением редуцированного пара 1.5 МПа, температурой свежего пара 400 ˚С, температурой редуцированного пара 250 ˚С;

ОУ производительностью 60 т/ч, давлением острого пара 3.5 МПа, температурой свежего пара 450 ˚С, охлажденного пара 300 ˚С;

РУ производительностью 40 т/ч, давлением острого пара 1.6 МПа, давлением редуцированного пара 0.8 МПа, температурой свежего пара 350 ˚С.

Параметры для заказа РОУ:

– Производительность установки – G, т/ч

– Давление острого и редуцированного пара – Рвх и Рвых, МПа, (кгс/см2)

– Температура острого и редуцированного пара – tвх и tвых, ˚С

– Давление охлаждающей воды – Рв, МПа, (кгс/см2)

– Температура охлаждающей воды – tв, ˚С

Параметры для заказа РУ:

– Производительность установки – G, т/ч

– Давление острого и редуцированного пара – Рвх и Рвых, МПа, (кгс/см2)

– Температура пара – t, ˚С

Параметры для заказа ОУ:

– Производительность установки – G, т/ч

– Давление – Р, МПа, (кгс/см2)

– Температура острого и охлажденного пара – tвх и tвых, ˚С

– Давление охлаждающей воды – Рв, МПа, (кгс/см2)

– Температура охлаждающей воды – tв, ˚С

Типовая инструкция по эксплуатации редукционно-охладительных установок

Смесители

Статические смесители

Статические смесители или миксеры применяют для смешивания, теплообмена и рассеивания двухкомпонентных материалов, различных по своему назначению. Статистические смесители имеют разные формы, размеры, длину и конфигурацию. Широкий температурный диапазон, который выдерживают изделия, позволяет использовать разные по вязкости и плотности, структуре и химическому назначению материала.

Типы смесителей:

1. Секторные смесители – отличаются размещением в соосном корпусу вала поперечными секторальными перегородками с угловым смещением (либо отдельные по геометрии соседних по длине вала перегородок).

2. Вихревые смесители – включают в себя несколько пар лопастей, закрепленных под острым углом на соосном корпусу вала.

3. Форсуночные смесители – производят смешивание путем диспергирования (впрыскивание) жидкости с помощью форсунки.

4. Насадочные смесители – обеспечивают смешение в регулярной структурированной насадки неподвижно размещенной внутри корпуса смесителя.

5. Поточные смесители – смешение происходит путем последовательного замедления или ускорения потока, изменения его движения, путем сужения или расширения диаметра корпуса.

6. Комбинированные смесители – совмещения нескольких типов смесителей в одном корпусе.

Различные исполнения: по материалу; по направлению потока рабочей жидкости (горизонтально или вертикально); по внутреннему диаметру (с переходом с большого на маленький диаметр; без перехода); по присоединению (фланцевые или под приварку).

Ожижители

Девольверы

Электролизеры

Электролизёры, а

Применяют электролизеры с диафрагмой — пористой перегородкой или мембраной, отделяющей катодное пространство от анодного, проницаемой для ионов, но затрудняющей механическое смешение и диффузию. Для изготовления диафрагм используются асбест, полимерные материалы и керамика, находят применения электролизеров с ионообменными мембранами. По способу включения в электрическую цепь электролизера разделяются на моно- и биполярные. Монополярный электролизер состоит из одной электролитическо

Для изготовления анодов применяют графит, углеграфитовые материалы, платину, окислы некоторых металлов, свинец и его сплавы; используются малоизнашивающие

Диафрагменные монополярные электролизеры

| Условное обозначение изделия, нормативно-техни |

Обозначение чертежа | Основные технические характеристики | ||||||||

| Нагрузка, кА | Напряжение, В | Анодная площадь, м2 | Производительнос |

Габаритные размеры, мм | Масса, кг | |||||

| по хлору | по щелочи (100%) | |||||||||

| ДМ 25-1Т-01 ТУ 3614-054-0468937 |

КБ 101.1235 | 25 | 3,3 | 16,6 | 0,76 | 0,86 | 1700х1580х1920 | 3100 | ||

| ДМ 32-17-01 ТУ 3614-054-0468937 |

КБ 101.1567А | 32 | 3,3 | 21,33 | 0,97 | 1,1 | 2265х1810х2122 | 3170 | ||

| ДМ 50-1Т-01 ТУ 3614-054-0468937 |

КБ 101.1276 | 50 | 3,85 | 30,2 | 1,52 | 1,72 | 2080х1910х1970 | 5000 | ||

| ДМ 62-1Т-02 ТУ 3614-054-0468937 |

КБ 101.1147 | 62,5 | 3,3 | 40,9 | 1,9 | 2,12 | 2220х2470х2070 | 7000 | ||

| ДМ 75-1Т-02 ТУ 3614-054-0468937 |

КБ 101.1262 | 75 | 3,3 | 49,8 | 2,28 | 2,57 | 2170х2820х2070 | 7100 | ||

| ДМ 100-1Т-01 ТУ 3614-054-0468937 |

КБ 101.1261 | 100 | 3,35 | 60,5 | 3,04 | 3,46 | 2170х3330х2070 | 10500 | ||

| БГК … | … | … | … | … | … | … | 2170х3330х2070 | … | ||

Примечания:

1. Предназначены для получения хлора, щелочи и водорода в химической промышленности;

2. Рабочая температура всех электролизеров до 95oС

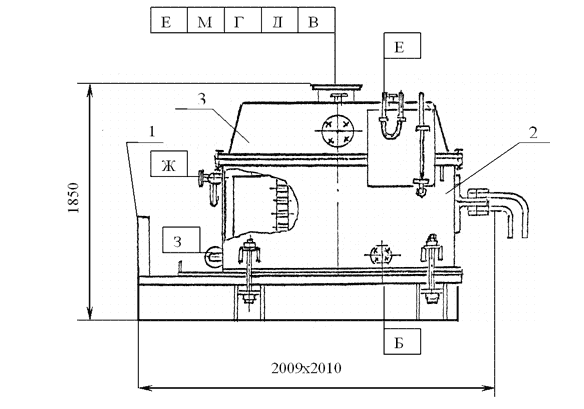

Электролизер хлоратный ОРТА ВЕ 15103 ЕУ

Назначение – получение хлората натрия методом электролиза раствора поваренной соли.

Применение – в химической и целлюлозно-бумаж

1. Комплект анодный

2. Комплект катодный

3. Крышка

Техническая характеристика:

| 1. Нагрузка, кА | – 50 | |

| 2. Напряжение (расчетн.), В | – 3,75 | |

| 3. Плотность тока, А/м2 | ||

| анодная | – 1450 | |

| катодная | – 1390 | |

| 4. Межэлектродное расстояние, мм | – 10 | |

| 5. Температура электролита, оС | + 45 | |

| 6. Температура охлаждающей воды, оС | + 27 | |

| 7. Расход охлаждающей воды, м3/час | – 15 | |

Таблица штуцеров

| Обозначение | Назначение | Количество | Dу |

| Б | Ввод электролита | 2 | 50 |

| В | Выход электролита | 1 | 80 |

| Г | Выход газа | 1 | 100 |

| Д | Предохранительны |

1 | 250 |

| Е | Для приборов КИП | 3 | По месту |

| Ж | Вход охлаждающей воды | 2 | 50 |

| З | Выход охлаждающей воды | 1 | 65 |

| И | Для продувки | 1 | 40 |

Абсорберы

Адсорбционные очистительные аппараты

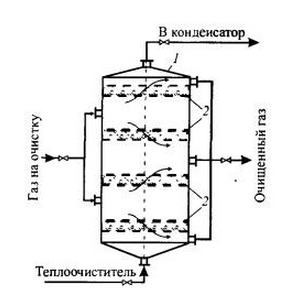

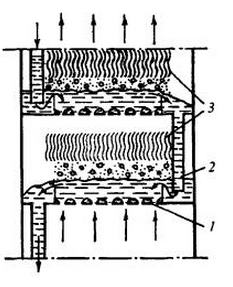

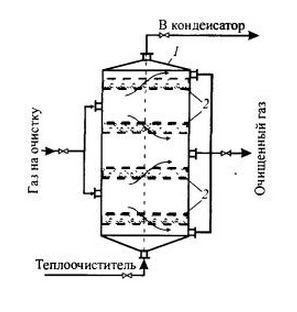

Представленные здесь новые конструкции адсорберов периодического действия позволяют снизить гидравлическое сопротивление и лучше использовать слой адсорбента. К ним, в частности, относится адсорбер полочного многосекционного типа.

Адсорбер полочного многосекционного

типа с неподвижными слоями адсорбента:

1 — корпус аппарата; 2 — слой адсорбента

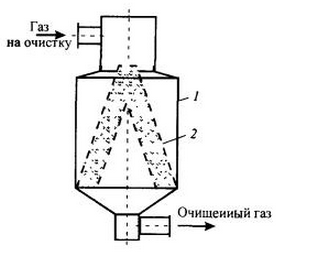

Далее показан адсорбер, по принципу работы аналогичный известным адсорберам с кольцевым слоем адсорбента, с той лишь разницей, что слой угля, расположенный между сетками, имеет вид конуса со стенкой, толщиной равной толщине слоя угля, а вершина конуса направлена против потока газа, идущего на очистку.

Адсорберы с кольцевым слоем

адсорбента:

1 — корпус; 2 — слой адсорбента

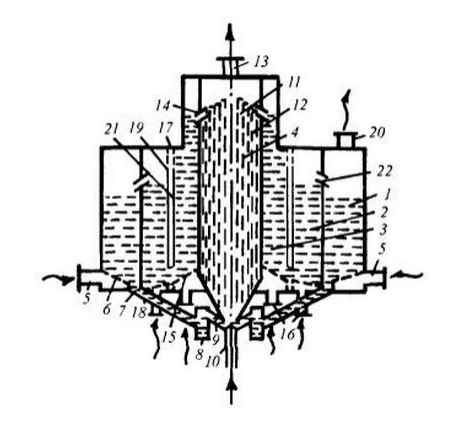

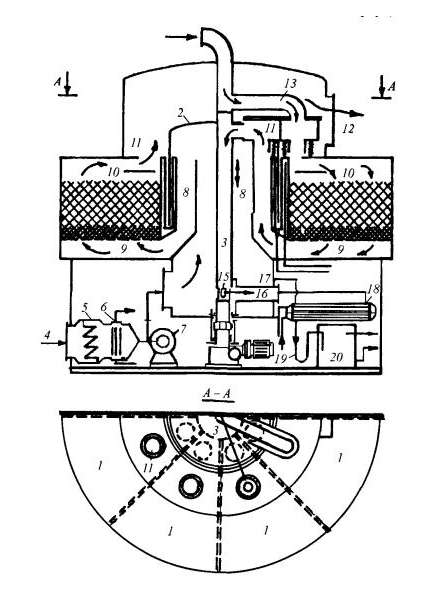

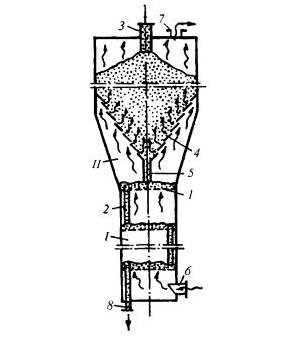

Особый интерес представляют адсорберы периодического действия, в одном корпусе которых совмещены стадии адсорбции и десорбции.

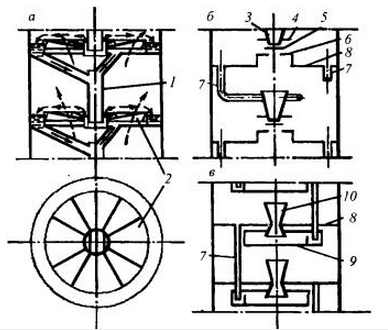

Адсорбер с перемещающимися по окружности

слоями адсорбента:

1 — ячейки; 2 — колпак; 3 — полый вал;

4 — штуцер для ввода газового потока в адсорбер;

5 — фильтр; б — холодильник; 7 — газодувка;

8 — полость-коллекто

10 — слой адсорбента; 11,15 — отверстия;

12—штуцер для выхода очищенного газа; 1

3 — труба; 14,16 — камеры; 17,19 — трубопроводы;

18 — конденсатор; 20 — отстойник

Восемь адсорбционных ячеек 1 расположены по окружности колпака 2, который жестко соединен с полым валом 3. В зависимости от положения вала часть ячеек находится в режиме адсорбции, а часть ячеек — в режиме десорбции. При адсорбции подлежащий очистке газ через штуцер 4, фильтр 5, холодильник 6 газодувкой 7 подается в пространство колпака 2, а затем через полость 8 распределяется на соответствующую ячейку 1. Пройдя предварительно слой теплопоглотителя 9, газ поступает в слой адсорбента 10 и через отверстие 11 попадает в пространство между корпусом и колпаком 2 и выходит из адсорбера через штуцер 12. При десорбционном цикле водяной насыщенный пар поступает через верхнюю часть полого вала 3 по трубе 13 в слой адсорбента 10 и через слой теплопоглотителя 9, а затем с выделенным целевым компонентом проходит по полости 8, камере 14 и из нижней части полого вала 3 через отверстие 15 выходит в камеру 16, откуда по трубопроводу 17 направляется в конденсатор 18. Конденсат удаляется через трубопровод 19 и стекает в отстойник 20. Число секций 7 выбрано так, что от 2/3 до 3/4 всего количества адсорбента находится в режиме адсорбции, а остальная часть его десорбируется.

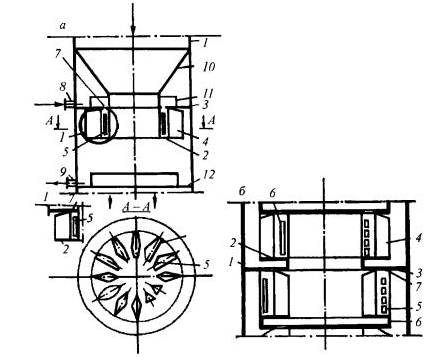

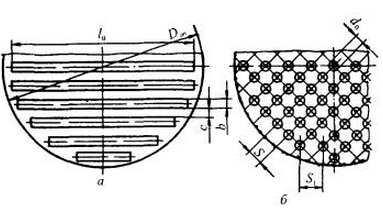

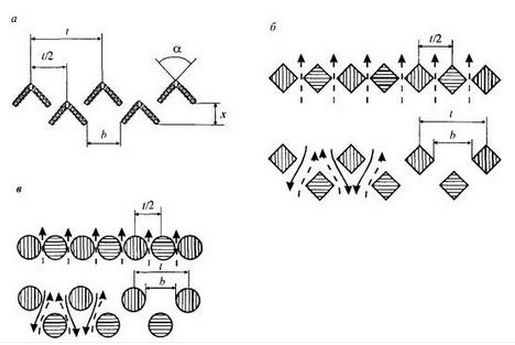

Несколько в ином виде выполнена конструкция колонного адсорбера. В колонне адсорбент содержится в сменных корзинах, транспортируемых с помощью раздвижных блоков с ребрами жесткости и снабженных вращающимся устройством, зацепляющим корзины. Таким образом осуществляется замена отработанного адсорбента свежим. С развитием химической промышленности интенсификация адсорбционных процессов проводилась по пути перехода от аппаратов периодического действия к аппаратам непрерывного действия. Были созданы аппараты со взвешенным слоем адсорбента. Различают аппараты с провальными тарелками и переточными устройствами на тарелках. В последнее время внимание специалистов привлекают адсорберы колонного типа с провальными тарелками регулируемого свободного сечения. Одним из типов таких тарелок является профильная тарелка, для изготовления которой используется стандартный прокат различных профилей: угольник, квадрат, круг. Профильная провальная тарелка является двухслойной. Свободное сечение в предлагаемых конструкциях профильных тарелок регулируется при вертикальном перемещении нижнего слоя относительно верхнего. Характерные конструктивные параметры таких тарелок: максимальная ширина щели Ь, шаг между расположением элементов t и расстояние по вертикали между рядами элементов (элементы одного слоя тарелки должны быть сдвинуты по отношению к элементам другого слоя на половину шага t расположения элементов).

Провальная тарелка, элементы которой

выполнены из стандартного проката различных профилей:

а — угольник; б — квадрат; в — круг

Разновидностью провальных тарелок регулируемого свободного сечения является также тарелка со спиралевидной щелью (щель, прорезь в виде спирали Архимеда).

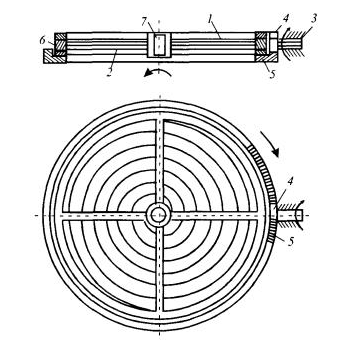

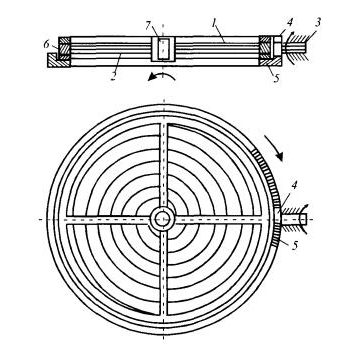

Провальная тарелка регулируемого свободного

сечения в виде спирали Архимеда:

1 — неподвижная решетка; 2 — подвижная

решетка; 3 — вал; 4 — шестерня;

5 — зубчатый обод; 6 — кольцо; 7 — ось

Тарелка состоит из неподвижной спиральной решетки 7 и подвижной спиральной решетки 2, вала 3 с шестерней 4, через которые передается движение от исполнительного механизма на зубчатый обод 5, жестко связанный с подвижной спиральной решеткой 2. Монтажный зазор между решетками создается дистанционным кольцом 6. При повороте подвижной решетки с осью 7, спиральные решетки поворачиваются одна относительно другой, изменяя свободное сечение тарелки и создавая необходимую ширину провальной щели. В зависимости от дисперсного состава адсорбентов скорость газового потока в расчете на полное сечение адсорбера составляет 1,0-2,0 м/с.

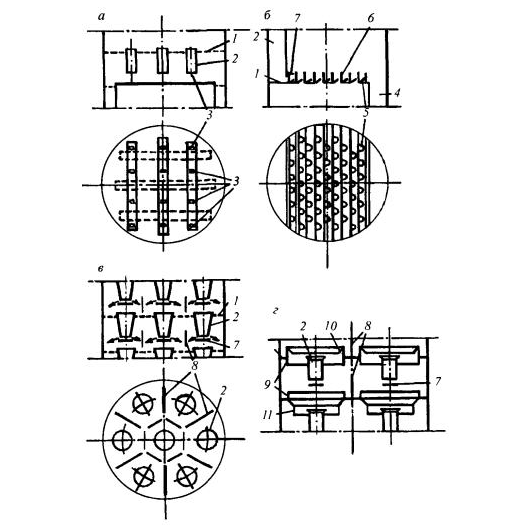

Комбинированный адсорбер:

I — колонна; II — камера;

1 — тарелка; 2,5 — перетоки; 3 — штуцер для ввода адсорбента;

4 — промежуточный бункер; 6 — штуцер для ввода газового

потока; 7 — штуцер для выхода очищенного газового потока;

8 — штуцер для выхода отработанного адсорбента

Комбинированны

Привлекающей является идея создания аппарата, в одном корпусе которого размещаются адсорбер, десорбер и камеры для охлаждения адсорбента, выходящего из десорбера.

Аппарат непрерывного действия, в

одном корпусе которого осуществляются

одновременно стадии адсорбции, десорбции и

охлаждения адсорбента

1 — адсорбер, 2,3 — камеры охлаждения адсорбента,

4 — десорбер, 5— штуцер для ввода

газового потока в адсорбер, 6, 15 — решетка,

7, 9 — наклонные каналы, 8 — дозирующее

устройство, 10 — сопло, 11 — ядро потока,

12 — пристенный слой адсорбента, 13 — штуцер

для отвода отработанного десорбирующего

агента, 14 — переливное устройство,

16 — штуцер для подвода очищенного газового

потока для охлаждения адсорбента,

17, 19 — отверстия, 18 — щель, 20 — штуцер для вывода

очищенного газового потока,

21 — полая перегородка,

22 — устройство для перетока адсорбента

Адсорбент на всех стадиях обработки находится во взвешенном состоянии. Газовый поток на очистку поступает в адсорбер 1 через штуцер 5 и решетку б. Очищенный газовый поток отводится через штуцер 20, а отработанный адсорбент по наклонным каналам 7 и 9 с помощью дозирующего устройства 8 поступает в нижнюю часть десорбера 4 для регенерации. Через сопло 10 подается десорбирующий агент, приводящий адсорбент во взвешенное состояние (фонтанирующий слой: 11 — ядро потока, 12 — пристенный слой адсорбента, возвращение адсорбента в низдесорбера). Десорбирующий агент вместе с выделенным из адсорбента целевым компонентом отводится через штуцер 13, а отрегенерированн

Разработанный аппарат непрерывного действия с центробежным разделением фаз позволяет осуществить проведение процесса на микросферических адсорбентах (цеолит, силикагель с диаметром зерна 100-1000 мкм) при высоких скоростях газового потока.

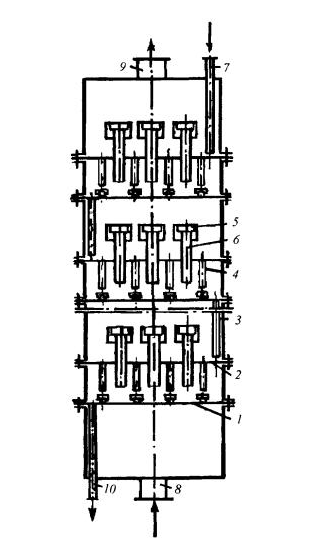

Адсорбер с центробежным разделением фаз

1 — колпачковая тарелка, 2 — сепарационная тарелка,

3 — переток, 4 — рециркуляционная труба, 5 — устройство для

центробежного разделения фаз, 6 — контактный патрубок,

7 — штуцер для ввода адсорбента, 8 — штуцер для ввода

газового потока в адсорбер, 9 — штуцер для выхода

очищенного газового потока из адсорбера, 10 — штуцер для

выхода отработанного адсорбента

Аппарат состоит из нескольких ступеней, каждая из которых включает в себя две тарелки (барботажнуюколп

Поверхностные абсорберы

Среди поверхностных абсорберов привлекают внимание и получают широкое применение пленочные абсорберы. Конструктивной особенностью пленочных контактных устройств с фиксированной поверхностью контакта фаз являются каналы круглого, прямоугольного, треугольного и других сечений, по внутренней поверхности которых движется тонкая жидкостная пленка, взаимодействуя с газовым потоком. Взаимодействие фаз на контактной ступени может быть как прямоточным, так и противоточным. Обычно используют принцип прямоточного взаимодействия фаз на каждой ступени с обеспечением противотока в аппарате в целом. Это связано с тем, что при прямоточном взаимодействии фаз на ступени, которое осуществляется при средней скорости газового потока в канале в интервале 10-25 м/с, и сравнительно большом свободном сечении аппарата достигается высокая эффективность массопереноса, а скорость газового потока, рассчитанная на полное сечение аппарата, в несколько раз превышает максимальную скорость газового потока при противоточном взаимодействии фаз. Одной из первых конструкций пленочного аппарата, разработанных в России и использующих принцип прямоточного взаимодействия фаз на ступени, является аппарат П. А. Семенова. С целью интенсификации процесса абсорбции и улучшения сепарации фаз в каналах круглого сечения устанавливают завихрители (закручиватели). Дополнительное вращательное движение, сообщаемое двухфазному потоку, увеличивает эффективность массопереноса еще в 1,5-2 раза и позволяет использовать возникающую центробежную силу для разделения фаз после выхода из контактной зоны. В контактной зоне жидкость под действием этой силы образует на внутренней поверхности канала винтообразную движущуюся вверх пленку. Это явилось стимулом для использования закрученного движения в зоне контакта при разработке высокоскоростных абсорбционных аппаратов. Расчеты показывают, что аппарат диаметром 2,4 м с прямоточными тарелками с завихрителями может заменить аппарат с колпачковыми тарелками диаметром 5,0 м при равной производительнос

Завихрители могут выполняться в различном конструктивном оформлении:

1. С осевыми лопастями, состоящими из нескольких радиально расположенных пластин, установленных под углом к горизонтали и образующих каналы для прохода газовой фазы;

2. С винтовыми лопастями (в виде шнека), установленными в контактных элементах трубчатого типа;

3. С тангенциальными лопастями, выполненными в виде ряда вертикальных пластин, расположенных по окружности под углом друг к другу;

4. С тангенциальными каналами, направляющими газовую фазу по касательной к стенке контактного элемента.

Компоновка контактных ступеней аппаратов с закрученным прямоточным движением фаз может осуществляться по-разному. В некоторых случаях контактные элементы располагают на горизонтальных тарелках подобно расположению колпачков на колпачковой тарелке, в других случаях ступень представляет собой контактный элемент, увеличенный до размеров колонны. Разделение фаз в контактных ступенях осуществляется, как правило, в два этапа:

1) отделение жидкости от газового потока в поле центробежных сил, возникающих при вращении газожидкостного потока, и 2) отделение жидкости из газового потока за счет гравитационных или инерционных сил.

Высокоскоростной абсорбер с прямоточным взаимодействием газа и жидкости в восходящем закрученном потоке.

Каждая ступень состоит из параллельно работающих трубчатых элементов АЕ с многолопастными винтовыми осевыми завихрителями CD. Поднимающийся по аппарату газовый поток входит в контактную зону BE и захватывает жидкость, вытекающую из распылителя В. Газовый поток, несущий капельки жидкости, проходит зону распыления ВС и поступает в осевой завихритель CD. Наличие перед завихрителем зоны распыления с развитой межфазной поверхностью повышает эффективность массообмена. После завихрителя закрученный поток проходит пленочную зону DE, из которой жидкость через сепарационный зазор ЕА выбрасывается на стенку сепарационного патрубка и стекает вниз, а газовый поток поднимается на следующую ступень. Жидкость по межэлементному пространству, радиальным переточным трубам и центральной переточной трубе поступает в распылитель ниже расположенной ступени. Массообмен между газом и жидкостью происходит в трех зонах: распыления, закручивания и пленочной. Иссле

Барботажные абсорберы

Наиболее представительна по конструктивному оформлению группа барботажных абсорберов. В результате взаимодействия фаз (жидкость является сплошной фазой, а газ — дисперсной) на тарелках образуется газожидкостный слой, состоящий из относительно чистой жидкости и вспененной жидкости. Полная высота слоя на тарелке и ее составляющие зависят от конструктивного оформления тарелки, от соотношения материальных потоков и физико-химически

Абсорбер с ситчатыми тарелками:

1—тарелка; 2 — переливное устройство

3 — сепарационная зона

Конструкции переливных устройств:

а — с приемным карманом; б — без приемного кармана;

в, г — сзащищенным переливом; д, е — с приспособлением, регулирующим

сечение для прохода жидкости; 1 — переливное устройство;

2 — затворная планка; 3,4 — кольцевые щели; 5 — заслонка

Интенсификация процесса абсорбции в аппаратах с провальными тарелками в последнее время проводится по пути создания тарелок с упорядоченным перетоком жидкости и постоянным свободным сечением, с укрупненной перфорацией и с саморегулируемым свободным сечением тарелок.

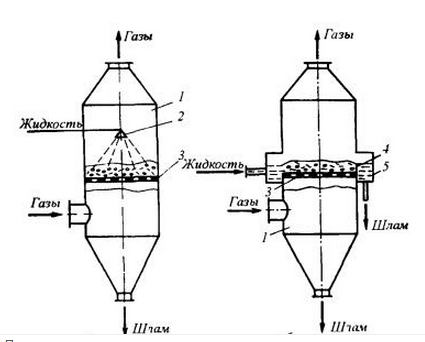

Распиливающие абсорберы

Особенностью струйных (распыливающих) тарелок является диспергирование жидкости газовым потоком (газовая фаза — сплошная, жидкая — дисперсная) в начальный момент их взаимодействия и последующее их совместное прямоточное и перекрестно-прям

Струйные тарелки:

а — вихревая тарелка;

б — прямоточная тарелка с радиальным движением газожидкостного потока;

в – прямоточная тарелка с аксиальным движением фаз;

1 — переточная труба-коллектор; 2 — завихритель;

3 — патрубок; 4, 6 — диски; 5 — подпорный диск;

7 – переливные устройства; 8 — сухие перегородки;

9 — тарелка; 10 — труба Вентури

В вихревой тарелке, направление движения жидкости на тарелках от центра к периферии осуществляется за счет центробежных сил, способствующих дальнейшему разделению фаз. Прямоточное движение фаз в радиальном и аксиальном направлениях осуществляется в распылительных контактных устройствах, диспергирование жидкости в которых происходит в наиболее узком сечении. В абсорбере с контактными устройствами в виде кольцевого диффузора жидкость из переливного устройства через зазор, образованный нижним торцом патрубка 3 и отбойным диском 4, вытекает в пространство между дисками 4 и 6 и дробится газовым потоком на мелкие капли, образуя при этом большую межфазную поверхность. Аксиальное движение газожидкостного потока осуществляется на тарелках, где газовый поток, проходя трубу Вентури 10, укрепленную на перегородке 8, захватывает жидкость и дробит ее на мелкие капли в горловине трубы. Сепаратором для разделения фаз служит нижняя полость тарелки 9, а перемещение жидкости на нижележащую тарелку осуществляется по перетоку 7.

В распыливающем абсорбере интенсификация процесса массообмена осуществляется за счет дробления жидкости и равномерного распределения жидкости и газа по высоте зоны контактирования.

Распыливающий абсорбер:

1 — корпус; 2 — диск; 3 — кольцо;

4 — насадки; 5 — щель; б — цилиндр;

7 — отверстия; 8,9 — патрубки ввода

и вывода жидкости; 10 — усеченный конус;

11 — перераспределите

12 — основание нижней тарелки

Абсорбер включает корпус 1, внутри которого установлены тарелки, состоящие из расположенных друг над другом диска 2 и кольца 3. Между ними размещены насадки 4, снабженные щелью 5. Диск 2 и кольцо 3 соединены цилиндром 6 (в многоступенчатых аппаратах, и имеют отверстия 7. В корпус вмонтированы патрубки ввода 8 и патрубки вывода жидкости 9. В верхней части аппарата имеется усеченный конус 10 и перераспределите

Абсорберы с секционированным

Заслуживает внимания принцип продольно-попере

Секционированные тарелки:

а, 6 — с поперечным секционированием

(а — конструкция фирмы “ЮнионКарбайдКор

б —язычковая тарелка с поперечными перегородками);

в, г — с продольно-попере

(в — тарелка с двумя зонами контакта фаз;

г — тарелка с двумя зонами контакта фаз с малым гидравлическим

сопротивлением);

1 — основание тарелки; 2, 4 — переливные устройства;

3 — выпускное приспособление; 5 — контактные элементы;

6 — поперечные перегородки; 7 — диски; 8 — секционирующие перегородки;

9 — перераспределите

11 — стабилизатор

Тарелки с двумя зонами контакта фаз, обладающие малым гидравлическим сопротивлением, включают основание 1, переливное устройство 2, перераспределите

Десорберы

Испарители

Электродегидраторы

Электродегидраторы предназначены для обезвоживания и обессоливания нефти с содержанием свободного газа, не позволяющим производить глубокую подготовку нефти в традиционных электродегидраторах.

В настоящее время электродегидраторы востребованы и эффективны на объектах промысловой подготовки нефти со значительным газовым фактором, особенно на месторождениях высокосернистой и высокопарафинистой нефти.

Электродегидраторы для обессоливания и обезвоживания нефти

Выпускают марки ЭГ, ЭДГ, также как и для блоков НГВРП второго типа

Электродегидраторы объемом до 200 м3 в двух конструктивных исполнениях:

- вертикальные электродегидраторы

- горизонтальные электродегидраторы

Скрубберы

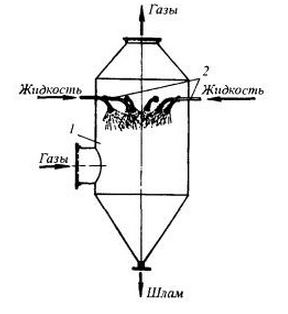

Скрубберы – аппараты различной конструкции для промывки жидкостями газов с целью их очистки и для извлечения одного или нескольких компонентов, а также барабанные машины для промывки полезных ископаемых. Широко используются при улавливании продуктов коксования и очистке промышленных газов от пыли, для увлажнения и охлаждения газов, в различных химико-технологи

3. Понижение температуры дымовых газов;

4. Утилизация тепла уходящих газов.

Принцип работы скруббера основан на поглощении подаваемой среды жидкостью и очищением ее от частиц взвесей в технологическом блоке. После турбулентного смешения эти среды поступают в камеру инжектора через закручиватели, располагающиеся в нижней части скруббера. При этом в объёме образующейся в камере динамической пены происходит интенсивный массообмен между фазами. Соединения из газовой фазы переходят в жидкую технологическую среду. Очищенная газовая среда транспортируется в атмосферу, а жидкая среда со шламом попадает в приемно-разделит

По применению скрубберы подразделяют на газоочистительны

Газоочистительны

Разновидности скрубберов:

- Оросительные устройства

- Полые форсуночные скруббера

- Скрубберы Вентури

- Скрубберы с насадками

- С подвижной насадкой

- С тарельчатой насадкой

- С колеблющейся

- Тарельчатые газоочистные аппараты

- Мокрые аппараты ударно-инерционн

ого типа - Саморегулирующий

ся газопромыватель - Гидродинамически

й пылеуловитель, скруббер Дойля - Скоростной промыватель СИОТ

- Центробежный скруббер

- Аппарат ЦПА

- Центробежный скруббер батарейного типа

- Пылеуловители с мокрой циркуляцией жидкости

- Центробежные скрубберы типа СЦВП

По принципу взаимодействия фаз газ-жидкость мокрую газоочистку можно разделить на 4 основных способа:

1. запыленн

2. использо

3. взвешенн

4. контакт с жидкостью основан на интенсивной дисп

1. Оросительные устройства. К оросительным устройствам относят брызгала, устанавливаемые в газоходах, и промывные камеры. В оросительных устройствах запыленный газ пропускают через завесу распыляемой или разбрызгиваемой воды. При этом частицы пыли, сталкиваясь с каплями жидкости, смачиваются, укрупняются и под действием сил тяжести выпадают из газового потока.

Простейшее оросительное устройство представляет собой ряд форсунок или брызгал, установленных в газоходе или дымовой трубе и создающих в их поперечном сечении водяную завесу. Очень часто возникают сложности с созданием сплошн

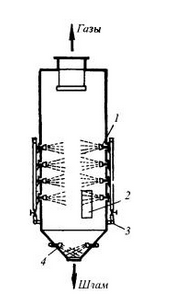

2. Полые газопромыватели. Простейшими аппаратами для мокрой очистки и одновременно охлаждения газов являются полые скрубберы – вертикальные колонны круглого или прямоугольного сечения. Колонна орошается водой, которая разбрызгивается через форсунки. В противоточном скруббере обеспечивается лучший тепло- и массооб

Если полый скруббер используют для очистки газа от пыли, то расход жидкости составляет от 3 до 10 м3 на 1000 м3 газа.

Степень улавливания пыли тем больше, чем больше расход орошающей жидкости, запыленность газа и размер частиц пыли, но обычно она не превышает 50%. Мелкие фракции (менее 10 мкм) практически не улавливаются в полом скруббере. Поэтому полые скрубберы применяют в основном для охлаждения и увлажнения газа. Их устанавливают перед аппаратами, предназначенными для тонкой очистки газа. Гидравлическое сопротивление полых скрубберов невелико и составляет 100-250 Па.

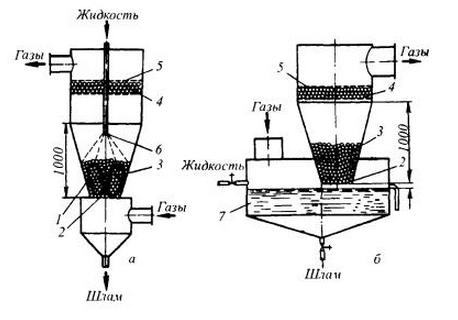

Полые форсуночные скрубберы

Полые форсуночные скрубберы представляют собой колонны круглого или прямоугольного сечения, в которых осуществляется контакт между газами и каплями жидкости, распыливаемой форсунками. По направлению движения газов и жидкости полые скрубберы делятся на противоточные, прямоточные и с поперечным подводом жидкости. При мокромобеспылива

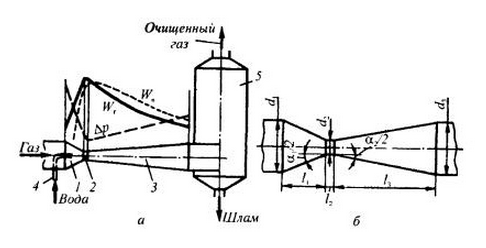

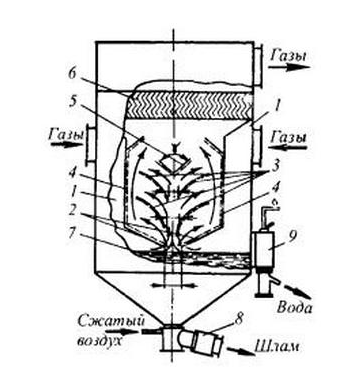

Скрубберы Вентури

Как было сказано ранее, мелкие частицы аэрозоля практически не улавливаются каплями большого и среднего размера, поскольку вследствие малой инерции они огибают каплю (и любое другое препятствие) по линиям тока газов. Для очистки газов от микронной и субмикронной пыли главным образом применяют скоростные скрубберы. Принцип действия этих аппаратов основан на интенсивном дроблении газовым потоком, движущимся со скоростью 40-150 м/с, орошающей его жидкости. Осаждению частиц на каплях орошающей жидкости способствуют также высокие относительные скорости между ними.

Скрубберы Вентури являются наиболее распространенным представителем скоростных скрубберов. Скрубберы Вентури — наиболее эффективные из аппаратов мокрой очистки газов. В связи с непрерывно возрастающими требованиями к глубине очистки газовоздушных выбросов промышленных предприятий скрубберы Вентури постепенно становятся доминирующим видом мокрых пылеуловителей. Скруббер Вентури представляет собой трубу-распылител

Скруббер Вентури:

а — общий вид; б — нормализованная труба Вентури. 1 — конфузор; 2 — горловина, 3 — диффузор; 4 —подача воды; 5 — каплеуловитель

Насадочные газопромыватели

В насадочных скрубберах сечение колонны заполнено насадкой, по которой в виде пленки стекает жидкость. Противотоком к ней движется газ, подаваемый в нижнюю часть колонны. Смоченная поверхность насадки и является поверхностью контакта фаз.

При недостаточном орошении насадки на ее элементах может налипать пыль, что приводит к росту гидравлического сопротивления и снижения производительнос

Расход жидкости в насадочных скрубберах составляет 1,5-6 м3 на 1000 м3 газа. Гидравлическое сопротивление их невелико, хотя и больше, чем полых скрубберов.

Степень улавливания пыли в насадочных скрубберах зависит от тех же факторов, что и в полых. Обычно улавливается до 70% частиц размером 25 мкм, более крупная пыль улавливается на 80-90%.

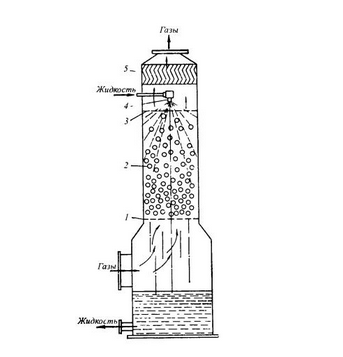

Газопромыватели с подвижной насадкой. В корпусе полого скруббера между нижней опорно-распредел

В корпусе аппарата между нижней опорно-ра

Скруббер с подвижной шаровой насадкой:

1 — опорная тарелка; 2 — шаровая насадка; 3 — ограничительная

Двухярусный скруббер с подвижной шаровой насадкой:

1 — люк; 2 — корпус; 3 — диск; 4— лопатка; 5 — выходной патрубок; 6—кони

Скрубберы с шаровой насадкой

Для улучшения распределения жидкости и уменьшения брызгоуноса были предложены аппараты конической формы с подвижной шаровой насадкой. Было разработано два варианта таких аппаратов: форсуночный и эжекционный. В аппаратах рекомендуется применять полиэтиленовые шары диаметром 34-40 мм с насыпной плотностью 110-120 кг/м3. Статическая высота слоя шаров составляет 650 мм. Скорость газов на входе в слой колеблется в пределах 6-10 м/с и уменьшается на выходе из него до 1-2 м/с. Высота конической части в обоих вариантах принята равной 1 м. Внутренний угол раскрытия конической части зависит от производительнос

Конический скруббер с подвижной шаровой насадкой

(а— форсуночный; б — эжекционный):

1 — корпус; 2 — опорная тарелка; 3 — орошаемый слой шаров;

4 —брызгоулавливаю

7 — емкость с постоянным уровнем жидкости

Скрубберы с колеблющейся насадкой

За рубежом находят применение аппараты, в которых элементы насадки (шары) под воздействием газового потока не псевдоожижаются, а колеблются. При этом шары трутся друг о друга и таким образом самоочищаются. На схеме показан противоточный скруббер подобного типа. Запыленные газы проходят первоначально через струи жидкости, а затем уже через слой насадки из стеклянных шариков высотой 155 мм. Скорость газов в свободном сечении аппарата — 2,4-3,0 м/с. Гидравлическое сопротивление аппарата составляет 1000-1500 Па при расходе орошающей жидкости от 0,25 до 0,55 л/м³ газов. Скруббер такого типа позволяет, согласно приведенным в литературе данным, улавливать до99 % частиц размером 2 мкм и более. Практичес

Скруббер с колеблющейся насадкой: 1 — устройство для ввода газов; 2 — насадка;3 —форсунки; 4 — каплеуловитель; 5 — устройство для отвода газов

Ротоклон типа N:

1 — устройство для подвода газов; 2 — направляющие лоп

3 — каплеотстойник; 4 — устройство для вывода газов

Барботажные (пен

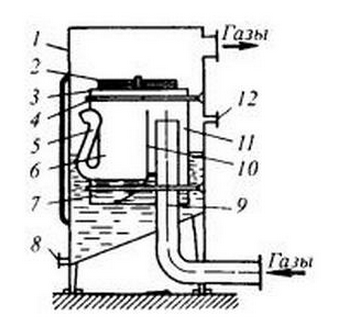

Барботажный пыле

Представляет собой цилиндрический или прямоугольный корпус, в котором находится перфорированная тарелка. Вода или другая промывная жидкость через штуцер попадает в тарелку. В нижнюю часть аппарата через патрубок подается запыленный газ. Проходя через отверстие тарелки, газ барботирует

При большом содержании пыли в газе и высоких требованиях к качеству очистки используют аппараты с двумя тремя числом тарелок.

Расход жидкости в барботажных пы

Пыль с частицами размером более 20-30 мкм улавливается в барботажных ап

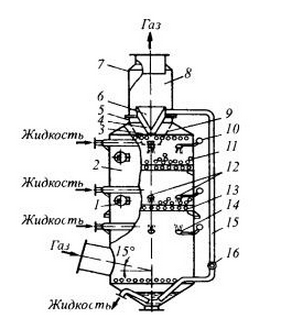

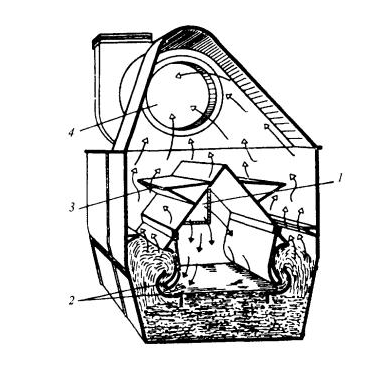

Тарельчатые газоочистные аппараты

Простейший тарельчатый пылеуловитель представляет собой аппарат, перегороженный горизонтальной тарелкой с равномерно распределенными мелкими отверстиями. Запыленный газ подается под тарелку и отсасывается из верхней части аппарата; пылезадерживающа

Тарельчатые аппараты:

а — с провальными тарелками; б — с переливом.

1 — корпус; 2 — ороситель; 3 — тарелка; 4 — порог; 5 – сливной отсек

Аппарат с переливом

Аппарат с переливом. Отлич

Главным недостатком пенных аппаратов является брызгоунос. Борьбу с брызгоуносом осуществляют снижением скорости газа, а также установкой в верхней части аппарата инерционных брызг

Конструктивное оформление пенных аппаратов. Корпу

Тарелки пенного пылеуловителя могут быть щелевыми и дырчатыми. Живое сечение тарелки находится в пределах 0,2-0,25 м2/м2. По условиям предотвращения засорения диаметр круглых отверстий принимают 4-8 мм, ширину щелей 4-5 мм; оптимальная толщина тарелки 4-6 мм. При больших размерах аппаратов подвод воды на тарелки секционируют. Ин

В последнее время разработаны пенные аппараты типа ПАСС, главной особенностью которых является установка на тарелке стабилизатора пены, представляющего собой сотовую решетку, разделяющую пенный слой на небольшие ячейки. Стабилизатор пены предотвращает возникновение волнового режима вплоть до скорости газов 4,0 м/с, увеличивает высоту слоя пены, сокращает удельное орошение до 0,05-0,10 дм3/м3. Рекомендуемые размеры ячеек 40×40 мм при высоте пластин 60 мм. Пылеуловители типа ПАСС нормализованы. Имеется 12 типоразмеров пылеуловителей, рассчитанных на расход газа 3000-90000 м3/ч. Тарелки пенного аппарата: щелева

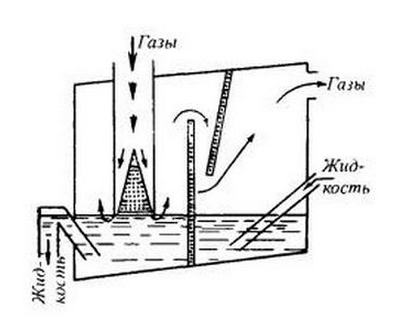

Газопромыватели ударно-инерционн

Саморегулирующий

Аппарат разработан в НИИОГазе и отличается от обычных ротоклонов тем, что щелевой контактный канал смонтирован в стенках плавающей камеры, которая одновременно служит камерой загрязненного газа. Отношение количеств жидкости и газов, проходящих через контактный канал, изменяется в зависимости от скорости газов в сечении канала и от статической высоты столба жидкости над нижним порогом канала. В отличие от обычных ротокланов, у которых с изменением соотношения газ – жидкость в зоне контакта происходит изменение гидравлического сопротивления аппарата, саморегулируемый газопромыватель обеспечивает автоматическое поддержание гидравлического сопротивления на постоянном уровне при изменении расхода газов в широком диапазоне — до ±30 % от номинального. Функции регулирующего органа выполняет при этом плавающая камера. Уровень гидравлического сопротивления контактного канала определяется грузовой характеристикой этой камеры, которая изменяется путем балластировки последней. Это позволяет откорректировать величину гидравлического сопротивления и довести ее до необходимого уровня в период наладки аппарата, после чего она уже будет поддерживаться автоматически весь период эксплуатации. Гидравлическое сопротивление газопромывателя в зависимости от веса балластировочног

Саморегулируемый газопромыватель:

1 — корпус; 2 — балластировочный груз; 3 — плавающая

камера; 4 — тяги; 5 — контактный канал (импеллер); б — импеллерный отсек;

7 — окно для прохода промывной жидкос

9 — газоход для подвода газов в аппарат; 10— перегородка;

11 — газоходный отсек

подпитки

Гидродинамически

Принцип работы гидродинамическо

Гидродинамически

1 — камера; 2 — лопатки; 3 — пластина; 4 — перегородка; 5 — направляющая;

6 — каплеуловитель; 7 — ванна; 8 — устройство для

вывода шлама; 9 — регулятор

Аппараты Дойля получили широкое распространение за рубежом. Газовый поток поступает через трубы, в нижней части которых установлены конусы, увеличивающие скорость газов в свободном сечении трубы. Непосредственно в щели на выходе из трубы скорость газов составляет 35-55 м/с. Двигаясь с этой скоростью, газовый поток ударяется о поверхность жидкости, создавая завесу из капель жидкости. Уровень жидкости в скруббере (в статическом состоянии) на 2 – 3 мм ниже кромки трубы. Гидравлическое сопротивление газопромывателя — от 500 до 4000 Па, а удельный расход жидкости составляет около 0,13 л/м³. Газопромыватель, аналогичный по принципу действия скрубберу Дойля, разработан в Гинцветмете. Его отличие заключается в том, что высокая скорость газов на выходе из сопла создается не за счет вставки, а благодаря сужению подводящей газовый поток трубы.

Скоростной промыватель СИОТ

Разработан Свердловским институтом охраны труда. Аппарат состоит из корпуса 1; входного патрубка 2, имеющего переменное по форме сечение (от круглого до треугольного), конического днища 3, описанного по винтовой спирали: сливного патрубка 4, через который производится сток шламовой воды; спирального раскручивателя 10 и выходного патрубка 11, также имеющего переменное по форме сечение (от прямоугольного до круглого). На торце входного патрубка в месте его примыкания к днищу укреплена пластина 5 Г-образной формы, образующая своеобразный уступ снизу и сбоку входного треугольного сечения. Вода подводится в аппарат через пусковой пробковый кран 6, регулировочный вентиль 7 и два сопла — нижнее 8 (для смачивания части поверхности корпуса и днища за уступом) и верхнее 9 (для подачи воды на полку водораспределите

Скоростной промыватель СИОТ:

1 — корпус; 2 — входной патрубок; 3 — днище; 4 — сливной патрубок;

5 — пластина; б — кран; 7 — вентиль; 8, 9 — сопла;

10 — раскручиватель

Газопромыватели центробежного действия

Газопромыватели центробежного действия можно разделить по конструкционному признаку на два вида: аппараты, в которых закрутка газового потока осуществляется с помощью центрального лопастного закручивающего устройства и аппараты с боковым тангенциальным или улиточным подводом газов.

Орошение аппаратов второго типа может осуществляться форсунками, устанавливаемыми в центральной части аппарата или вдоль его стенок, и в виде пленки, стекающей по внутренней стенке аппарата. Большинство отечественных конструкций центробежных скрубберов имеют тангенциальный подвод газов и пленочное орошение.

Расход жидкости в центробежных скрубберах составляет 0,1-0,2 м3 на 1000 м3 очищаемого газа. Гидравлическое сопротивление зависит от скорости газа и диаметра скруббера.

Степень улавливания пыли больше, чем в насадочных скрубберах: частицы размером 25 мкм улавливаются примерно на 90%, а более крупные на 95%.

Аппарат этого типа, получивший название циклонный оросительный скруббер Пиз-Антони. Скорость газового потока на входе в скруббер может достигать 60 м/с; скорость очищаемых газов в сечении скруббера обычно составляет 1,2-2,4 м/с; гидравлическое сопротивление

аппарата составляет 0,5-1,5 кПа, а расход воды на очистку газов — 0,4-1,3 л/м³. Для улавливания брызг, уносимых газами, над форсунками устанавливают дисковый брызгоотбойник. Выравнивание газового потока на выходе из скруббера производится лопастным раскруч

Центробежный скруббер с боковым расположением форсунок:1— форсунка; 2 — устройство для ввода газов; 3 — водяной коллектор; 4 – форсунка для орошения стенок бункера.

Аппарат ЦПА

Газовый поток подается тангенциально через отверстие по периметру цилиндра в слой жидкости, которая находится в нижней части аппарата. В результате взаимодействия газов с жидкостью образуется слой динамической пены, совершающей вращательное движение. Оптимальная скорость газов на выходе из улитки составляет 6 – 10 м/с. Поэтому для аппаратов производительнос

Схема циклонно-пенного аппарата с

подводом газов через улитку:

1 — бункер; 2 — улитка, 3 — отверстие для входа газов

в реакционную зону; 4 — корпус; 5 — каплеуловитель;

б — водомерная трубка

Центробежный скруббер батарейного типа

Аппарат состоит из четырех рабочих элементов, каждый из которых представляет собой трубу, в верхней части которой имеется двухлопастный завихритель, а в нижней кольцевой зазор Запыленный газ подается в специальную камеру, орошается водой, после чего газоводяная смесь закручивается в завихрителях и входит в рабочий элемент, в котором капли воды с осевшими на них частицами пыли под действием центробежных сил отбрасываются на стенки. Вода вместе с уловленной пылью стекает через кольцевой зазор в шламовую камеру и выводится из аппарата через гидрозатвор. Очищенный газ по соединительным трубкам поступает в камеру чистого газа, откуда удаляется вентилятором. Аппарат рассчитан на производительнос

Центробежный скруббер батарейного типа СЦВБ-20:

1 — рабочий элемент; 2 — завихритель;

3— камера запыленного газа; 4 —форсунка; 5 — газораспределите

устройство; б — люк; 7 — сетка;

8 —устройство для выравнивания давления;

9 — камера чистого газа; 10 —сливная

труба; 11 — соединительная труба;

12 — шламовая камера

Пылеуловители с мокрой циркуляцией жидкости

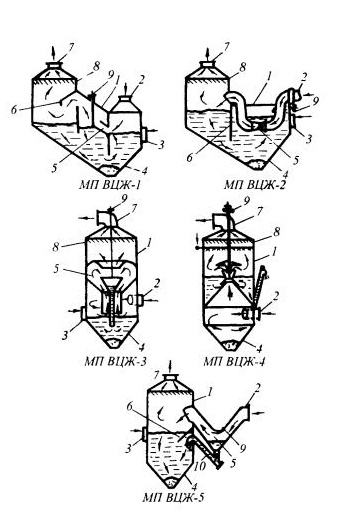

Анализ приведенных конструкций показывает, что общим недостатком известных мокрых пылеуловителей, применяемых в промышленном производстве, является однократное использование жидкости в пылеулавливающем процессе и, как следствие, большие ее расходы на очистку газа. Для обработки больших объемов прореагировавшей с газом воды, отделения ее от шлама и возврата в аппараты требуется сооружение громоздких, капиталоемких, сложных систем оборотного водоснабжения, которые значительно удорожают процесс очистки газа и делают его соизмеримым со стоимостью очистки при применении наиболее сложных и дорогостоящих систем сухой очистки газов (электрофильтров и рукавных фильтров). В связи с этим в настоящее время назрела необходимость в создании таких мокрых пылеуловителей, которые бы работали с низким расходом пылеулавливающей жидкости и сочетали в себе основные достоинства современных средств очистки газов: простоту и компактность, высокую эффективность, возможность управления процессами пылеулавливания и оптимизацию режимов. В наибольшей степени современным требованиям к устройству и работе аппаратов очистки промышленных газов соответствуют мокрые пылеуловители с внутренней циркуляцией жидкости (МП ВЦЖ), получающие в настоящее время все более широкое распространение в системах газоочистки в России и за рубежом.

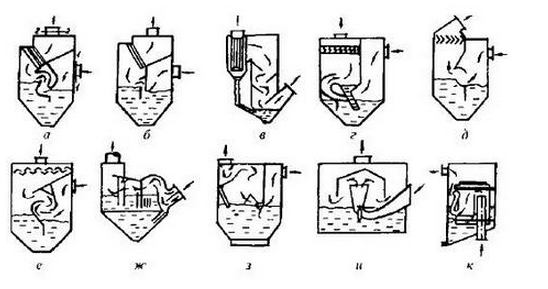

Основные наиболее известные конструкции этих аппаратов представлены на схеме ниже. Конструктивно каждый из МП ВЦЖ состоит из частично погруженного в жидкость контактного канала и каплеуловителя, объединенных в одном корпусе. Принцип действия аппаратов основан на способе интенсивной промывки газов в контактных каналах различной конфигурации с последующим разделением газожидкостного потока в каплеуловителе. При этом прореагировавшая и отделенная от газа жидкость не удаляется сразу же из аппарата, а циркулирует внутри него и многократно используется в пылеулавливающем процессе. Циркуляция жидкости внутри мокрого пылеуловителя обеспечивается за счет кинетической энергии газового потока. Каждый аппарат снабжен устройством для поддержания постоянного уровня жидкости, а также устройством для удаления шлама из сборного бункера газопромывателя.

Отличительные особенности МП ВЦЖ:

• бесфорсуночное орошение газа жидкостью, что позволяет использовать для орошения жидкость с высоким содержанием взвесей (до 250 мг/м³);

• замкнутая циркуляция жидкости внутри аппаратов, которая позволяет многократно использовать ³жидкость в контактных устройствах пылеуловителей и тем самым сократить ее расход на очистку газа до 0,5-0,1 кг/м³, т.е. в 10 и более раз по сравнению с другими типами мокрых пылеуловителей;

• удаление уловленной пыли из аппаратов в виде густых шламов с низкой влажностью, что позволяет упростить утилизацию пыли, уменьшить нагрузку на системы очистки воды, а в некоторых случаях вообще отказаться от их сооружения;

• компоновка каплеуловителя внутри корпуса аппарата, которая позволяет уменьшить размеры пылеуловителей, обеспечить их компактность.

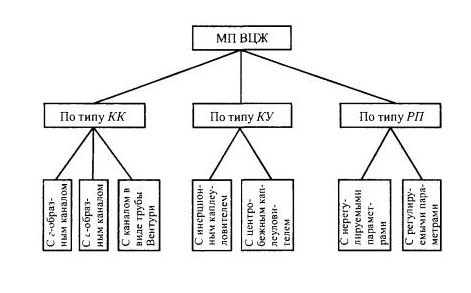

Указанные особенности и преимущества МП ВЦЖ привели к широкой популярности этих аппаратов, активной разработке различных конструкций, исследованию и внедрению мокрых пылеуловителей, как в России, так и за рубежом. Патентные исследования, проведенные по полному фонду патентных бюллетеней России и пяти развитых капиталистически

Конструкции мокрых пылеуловителей с внутренней циркуляцией жидкости:

а — ротоклон N (США); б — ПВМ (Россия); в— газопромыватель (Россия);

г — пылеуловитель (Чехословакия);

(Германия); ж — пылеуловитель (Россия); з — пылеуловитель (США); и—

пылеуловитель VDN (Австрия); к — ротоклон РПА (Россия)

Классификация мокрых пылеуловителей с внутренней циркуляцией жидкости

Перспективные конструкции МП ВЦЖ

Основными задачами, которые ставились при разработке новых конструкций мокрых пылеуловителей с внутренней циркуляцией жидкости, были следующие:

• создание простых и компактных конструкций, сочетающих в себе высокую эффективность с экономичностью работы;

• создание пылеуловителей с широким диапазоном изменения режимных параметров и широкой областью применения, в том числе и для очистки газов основных промышленных агрегатов от мелкодисперсной пыли;

• создание аппаратов с управляемой гидродинамикой, позволяющей оптимизировать процесс очистки газов с учетом характеристик улавливаемых компонентов.

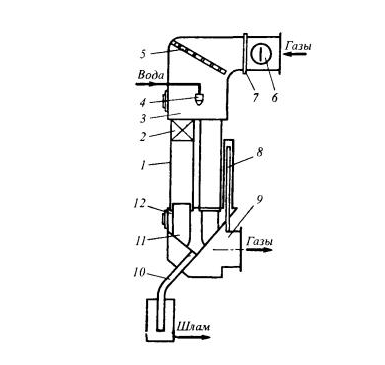

Конструкции МП ВЦЖ, разработанные в ПТП Уралэнергочермет

1 — корпус аппарата; 2 — контактный канал;

3 —каплеуловитель; 4 — регулирующий механизм;

5 — газовая камера; б, 7 — подводящий и отводящий

патрубки; 8 — бункер для сбора шлама; 9— устройство

для подпитки и регулирования уровня жидкости в

аппарате; 10— переточный патрубок

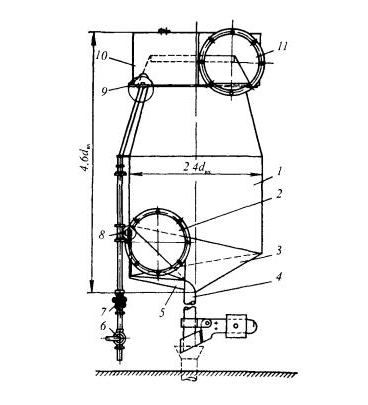

Центробежные скрубберы типа СЦВП

Предназначены для мокрой очистки нетоксичных и невзрывоопасных с газов от пыли (размером частиц более 2-3 мкм) в различных отраслях промышленности. Не рекомендуется применять скрубберы для улавливания пылей (частиц), способных цементироваться или кристаллизоватьс

Скруббер работает по принципу дробления жидкости в контактном узле запыленным газовым потоком, приводимым в движение вентилятором. Уловленная пыль осаждается в бункере и в виде шлама выводится аэролифтом в контейнер; твердая фракция осаждается в контейнере, а осветленная жидкость по резиновому трубопроводу возвращается в скруббер. Поддержание заданного уровня жидкости в скруббере осуществляется водопитающим устройством в автоматическом режиме.

Материальное исполнение скруббера – углеродистая сталь. Вид климатического исполнения скруббера – УХЛ4 по ГОСТ 15150-69. Скрубберы предназначены для установки в помещениях категории Д по СНиП 2.09.02-85.

Условное обозначение

С – скруббер; Ц – центробежный; В – вертикальный; П – полый; первая цифра – производительнос

Адсорбционные аппараты

Представленные здесь новые конструкции адсорберов периодического действия позволяют снизить гидравлическое сопротивление и лучше использовать слой адсорбента. К ним, в частности, относится адсорбер полочного многосекционного типа.

Адсорбер полочного многосекционного

типа с неподвижными слоями адсорбента:

1 — корпус аппарата; 2 — слой адсорбента

Далее показан адсорбер, по принципу работы аналогичный известным адсорберам с кольцевым слоем адсорбента, с той лишь разницей, что слой угля, расположенный между сетками, имеет вид конуса со стенкой, толщиной равной толщине слоя угля, а вершина конуса направлена против потока газа, идущего на очистку.

Адсорберы с кольцевым слоем

адсорбента:

1 — корпус; 2 — слой адсорбента

Особый интерес представляют адсорберы периодического действия, в одном корпусе которых совмещены стадии адсорбции и десорбции.

Адсорбер с перемещающимися по окружности

слоями адсорбента:

1 — ячейки; 2 — колпак; 3 — полый вал;

4 — штуцер для ввода газового потока в адсорбер;

5 — фильтр; б — холодильник; 7 — газодувка;

8 — полость-коллекто

10 — слой адсорбента; 11,15 — отверстия;

12—штуцер для выхода очищенного газа; 1

3 — труба; 14,16 — камеры; 17,19 — трубопроводы;

18 — конденсатор; 20 — отстойник

Восемь адсорбционных ячеек 1 расположены по окружности колпака 2, который жестко соединен с полым валом 3. В зависимости от положения вала часть ячеек находится в режиме адсорбции, а часть ячеек — в режиме десорбции. При адсорбции подлежащий очистке газ через штуцер 4, фильтр 5, холодильник 6 газодувкой 7 подается в пространство колпака 2, а затем через полость 8 распределяется на соответствующую ячейку 1. Пройдя предварительно слой теплопоглотителя 9, газ поступает в слой адсорбента 10 и через отверстие 11 попадает в пространство между корпусом и колпаком 2 и выходит из адсорбера через штуцер 12. При десорбционном цикле водяной насыщенный пар поступает через верхнюю часть полого вала 3 по трубе 13 в слой адсорбента 10 и через слой теплопоглотителя 9, а затем с выделенным целевым компонентом проходит по полости 8, камере 14 и из нижней части полого вала 3 через отверстие 15 выходит в камеру 16, откуда по трубопроводу 17 направляется в конденсатор 18. Конденсат удаляется через трубопровод 19 и стекает в отстойник 20. Число секций 7 выбрано так, что от 2/3 до 3/4 всего количества адсорбента находится в режиме адсорбции, а остальная часть его десорбируется.

Несколько в ином виде выполнена конструкция колонного адсорбера. В колонне адсорбент содержится в сменных корзинах, транспортируемых с помощью раздвижных блоков с ребрами жесткости и снабженных вращающимся устройством, зацепляющим корзины. Таким образом осуществляется замена отработанного адсорбента свежим. С развитием химической промышленности интенсификация адсорбционных процессов проводилась по пути перехода от аппаратов периодического действия к аппаратам непрерывного действия. Были созданы аппараты со взвешенным слоем адсорбента. Различают аппараты с провальными тарелками и переточными устройствами на тарелках. В последнее время внимание специалистов привлекают адсорберы колонного типа с провальными тарелками регулируемого свободного сечения. Одним из типов таких тарелок является профильная тарелка, для изготовления которой используется стандартный прокат различных профилей: угольник, квадрат, круг. Профильная провальная тарелка является двухслойной. Свободное сечение в предлагаемых конструкциях профильных тарелок регулируется при вертикальном перемещении нижнего слоя относительно верхнего. Характерные конструктивные параметры таких тарелок: максимальная ширина щели Ь, шаг между расположением элементов t и расстояние по вертикали между рядами элементов (элементы одного слоя тарелки должны быть сдвинуты по отношению к элементам другого слоя на половину шага t расположения элементов).

Провальная тарелка, элементы которой

выполнены из стандартного проката различных профилей:

а — угольник; б — квадрат; в — круг

Разновидностью провальных тарелок регулируемого свободного сечения является также тарелка со спиралевидной щелью (щель, прорезь в виде спирали Архимеда).

Провальная тарелка регулируемого свободного

сечения в виде спирали Архимеда:

1 — неподвижная решетка; 2 — подвижная

решетка; 3 — вал; 4 — шестерня;

5 — зубчатый обод; 6 — кольцо; 7 — ось

Тарелка состоит из неподвижной спиральной решетки 7 и подвижной спиральной решетки 2, вала 3 с шестерней 4, через которые передается движение от исполнительного механизма на зубчатый обод 5, жестко связанный с подвижной спиральной решеткой 2. Монтажный зазор между решетками создается дистанционным кольцом 6. При повороте подвижной решетки с осью 7, спиральные решетки поворачиваются одна относительно другой, изменяя свободное сечение тарелки и создавая необходимую ширину провальной щели. В зависимости от дисперсного состава адсорбентов скорость газового потока в расчете на полное сечение адсорбера составляет 1,0-2,0 м/с.

Комбинированный адсорбер:

I — колонна; II — камера;

1 — тарелка; 2,5 — перетоки; 3 — штуцер для ввода адсорбента;

4 — промежуточный бункер; 6 — штуцер для ввода газового

потока; 7 — штуцер для выхода очищенного газового потока;

8 — штуцер для выхода отработанного адсорбента

Комбинированны

Привлекающей является идея создания аппарата, в одном корпусе которого размещаются адсорбер, десорбер и камеры для охлаждения адсорбента, выходящего из десорбера.

Аппарат непрерывного действия, в

одном корпусе которого осуществляются

одновременно стадии адсорбции, десорбции и

охлаждения адсорбента

1 — адсорбер, 2,3 — камеры охлаждения адсорбента,

4 — десорбер, 5— штуцер для ввода

газового потока в адсорбер, 6, 15 — решетка,

7, 9 — наклонные каналы, 8 — дозирующее

устройство, 10 — сопло, 11 — ядро потока,

12 — пристенный слой адсорбента, 13 — штуцер

для отвода отработанного десорбирующего

агента, 14 — переливное устройство,

16 — штуцер для подвода очищенного газового

потока для охлаждения адсорбента,

17, 19 — отверстия, 18 — щель, 20 — штуцер для вывода

очищенного газового потока,

21 — полая перегородка,

22 — устройство для перетока адсорбента

Адсорбент на всех стадиях обработки находится во взвешенном состоянии. Газовый поток на очистку поступает в адсорбер 1 через штуцер 5 и решетку б. Очищенный газовый поток отводится через штуцер 20, а отработанный адсорбент по наклонным каналам 7 и 9 с помощью дозирующего устройства 8 поступает в нижнюю часть десорбера 4 для регенерации. Через сопло 10 подается десорбирующий агент, приводящий адсорбент во взвешенное состояние (фонтанирующий слой: 11 — ядро потока, 12 — пристенный слой адсорбента, возвращение адсорбента в низдесорбера). Десорбирующий агент вместе с выделенным из адсорбента целевым компонентом отводится через штуцер 13, а отрегенерированн

Разработанный аппарат непрерывного действия с центробежным разделением фаз позволяет осуществить проведение процесса на микросферических адсорбентах (цеолит, силикагель с диаметром зерна 100-1000 мкм) при высоких скоростях газового потока.

Адсорбер с центробежным разделением фаз

1 — колпачковая тарелка, 2 — сепарационная тарелка,

3 — переток, 4 — рециркуляционная труба, 5 — устройство для

центробежного разделения фаз, 6 — контактный патрубок,

7 — штуцер для ввода адсорбента, 8 — штуцер для ввода

газового потока в адсорбер, 9 — штуцер для выхода

очищенного газового потока из адсорбера, 10 — штуцер для

выхода отработанного адсорбента

Аппарат состоит из нескольких ступеней, каждая из которых включает в себя две тарелки (барботажную колп