Установка подготовки нефти (УПН)

Блочные автоматизированн

Характеристики

| Производительнос |

0,3; 0,5; 1,0; 3,0; 6,0; 9,0 |

| – по нефти, т/сут (расчетная) | 1000; 1600; 3000; 5000; 10000; 15000; 25000 |

| -по газу, млн.нмз/сут (расчетная) | 0,1; 0,16; 0,3; 0,5;1,0; 1,5; 3,0 |

| Содержание воды в нефти, % масс. | |

| – на входе | до 30 |

| – на выходе | до 0,5 |

| Требования к качеству товарной нефти | по ГОСТ 51858-2002 |

| Содержание в подготовленной воде, мг/л | |

| – нефтепродуктов | до 40 (и ниже по требованию заказчика) |

| – механических примесей | до 40 (и ниже по требованию заказчика) |

| Температура окружающей среды, 0С | от -60 до +50 |

Технические данные

В составе блочной автоматизированн

Все блочное оборудование проектируется и изготавливается в соответствии с действующими российскими нормами и правилами.

Установка подготовки нефти может быть изготовлена в двух вариантах:

- в емкостном исполнении;

- в трубном исполнении.

Состав основных сооружений по подготовке продукции скважин определяется для конкретного месторождения, после выполнения компанией научно-исследова

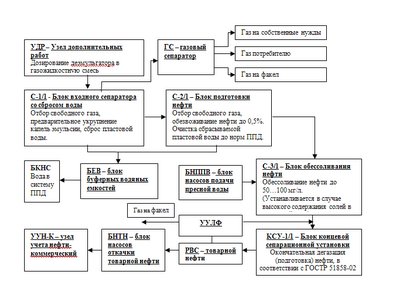

Комплексная технологическая блок-схема установки подготовки нефти

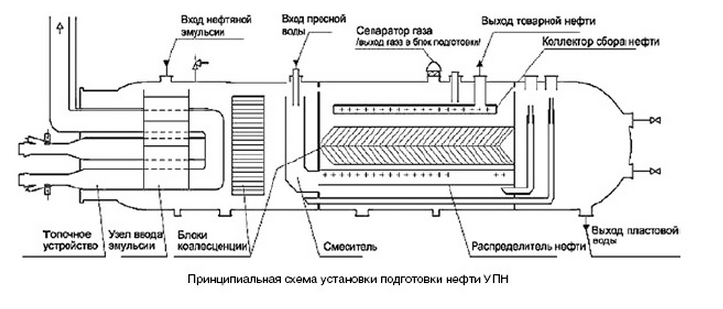

Устройство и работа УПН и ее составных частей

УПН выполнена единым модулем горизонтальной компоновки и включает блоки: технологический, регулирования, подготовки топлива, а также средства автоматизации, которые повышают эффективность управления технологическими процессами и обеспечивают контроль их основных параметров.

Технологический блок cостоит из секции нагрева и коалесценции, секции обессоливания, и секции окончательной коалесценции и отбора нефти. Внутренняя поверхность сосуда защищена от коррозии специальным антикоррозийным покрытием, обеспечивающим долговечную и надежную работоспособност

Поступающий поток нефти движется в установке горизонтально, что является оптимальным вариантом применительно к обработке нефти. Подобный подход облегчает каплеобразование и отделение воды по всей длине установки.

Секция нагрева и коалесценции представляет собой либо одну жаровую трубу, расположенную горизонтально, либо две жаровые трубы, расположенные вертикально, в зависимости от объема установки. Жаровые трубы находятся в эмульсионной среде и имеют специально разработанную U-образную форму с расчетной поверхностью нагрева. К одному из концов жаровых труб присоединена горелка, оснащенная пламегасителем. Розжиг горелки производится кнопкой «Розжиг», при этом включается блок искрового розжига (БИР); после включения БИР через 5–10 секунд открывается клапан-отсекател

Нефтяная эмульсия поступает через входной штуцер и дроссельный клапан, с помощью которого регулируется расход жидкости. Поток направляется вокруг жаровых труб в нижнюю секцию установки. Тепло передается через стенки жаровых труб и нагревает нефтяную эмульсию, а продукты сгорания выводятся вверх через другой конец жаровой трубы. Температура нагрева эмульсии контролируется специальным датчиком, сигнал с которого также подается на регулирующий клапан входа топливного газа. Нагревом достигаются две цели: разность плотностей нефти и воды увеличивается, а вязкость нефти уменьшается. Оба эти фактора в соответствии с формулой закона Стокса увеличивают скорость, с которой водные частицы, содержащиеся в нефти, оседают. Нефть, обладая более низкой плотностью, поднимается на поверхность водяной фазы. Уровень нефти, а также уровень раздела фаз «вода–нефть» автоматически регулируются и измеряются посредством датчиков уровня, подающих сигнал соответственно на входной клапан и на клапан сброса воды. В ходе процесса происходит также отделение газа, который направляется непосредственно вверх в газовую секцию.

Пройдя секцию жаровых труб, нефть, очищенная от большей части воды, поступает в секцию коалесценции. Секция коалесценции состоит из нескольких коалесцентных блоков, каждый из которых представляет собой сетки с определенной расчетной площадью, выполненные из нержавеющей проволоки. Расчет этих блоков-секций, их количество и размеры зависят от рабочих условий рассматриваемой установки и физико-химическо

Секция обессоливания состоит из специальных желобов и водораспределите

Нефть и остаточная часть обессоливающей воды поступают через распределительны

Система очистки от песка и механических примесей. При подготовке нефти в сосуде осаждается значительное количество песка и других механических примесей. Система предусматривает ручную периодическую очистку от примесей без прекращения процесса. Вода под высоким давлением выпускается из ряда инжекционных насадок в трубах, расположенных по длине аппарата. Струя воды подсекает отложения песка и удерживает его в суспензии, которая при открытии дренажных клапанов поступает в специальные накопители песка, расположенные по длине сосуда в нижней его части, откуда идет на сброс из установки.

Блок регулирования. Работа блока заключается в измерении и регулировании расхода поступающей нефтяной эмульсии. Блок регулирования представляет собой утепленное помещение, расположенное на утепленном основании. В помещении блока расположены: трубопровод входа нефтяной эмульсии, трубопровод выхода нефти, трубопровод выхода воды, емкость пробоотборников, вентилятор, обогреватель электрический, извещатели пожарные, датчики-сигнализ

Блок подготовки топлива. Блок подготовки топлива выполнен в виде утепленного шкафа, имеющего остекленные двери и штуцера входа газа из технологического блока, входа газа от постороннего источника, выхода газа с установок, выхода газа к основным и запальным горелкам, выхода газа на свечу. В блок подготовки топливный газ поступает из технологического блока или постороннего источника, проходит очистку в фильтре, регулирование давления регулятором, регулирование расхода в зависимости от значения температуры нефтяной эмульсии в технологическом блоке регулирующим клапаном. К горелкам топливный газ подается через последовательно установленные электромагнитные клапаны и два клапана.

Комплекс средств автоматизации. Установка подготовки нефти оснащена системой автоматизированн

Основные функции автоматизированн

Автоматическое регулирование технологических параметров, включающих:

- – измерение и регулирование температуры жидкости в секции нагрева;

- – измерение и регулирование давления в аппарате;

- – измерение и регулирование расхода жидкости (продукта скважин) на входе установки;

- – измерение и регулирование уровня нефти в емкости;

- – измерение и регулирование уровня раздела фаз «вода – нефть» в секции предварительного сброса воды (секция нагрева);

- – измерение и регулирование уровня раздела фаз «вода – нефть» в секции обессоливания нефти;

- – регулирование давления топливного газа на общей линии входа газа к горелкам (до основного отсекателя):

- – регулирование давления топливного газа к запальной горелке.

Контроль и измерение технологических параметров:

- – расхода нефти на выходе установки;

- – расхода газа на выходе установки;

- – расхода пластовой воды на выходе установки;

- – расхода пресной воды на установку для обессоливания нефти;

- – температуры газа на выходе установки;

- – положение регулирующих органов клапанов;

- – давления топливного газа на входе основной горелки;

- – давления топливного газа на входе основной горелки;

- – давления топливного газа в газосепараторе;

- -давления жидкости на входе установки.

Автоматическое ведение журнала событий и аварийных сообщений.

Противоаварийную защиту установки подготовки нефти.

Предупредительну

Система автоматизации УПН обеспечивает:

- местный визуальный контроль основных параметров технологического процесса;

- автоматический вывод установки на заданный рабочий режим (продувка, контроль загазованности в топках, розжиг запальных горелок и основных горелок, вывод на режим);

- автоматическое поддержание заданного технологического режима работы установки;

- плановую автоматическую остановку установки;

аварийную автоматическую остановку и блокировку программы пуска установки с подачей звуковой и световой сигнализации при отклонении от установленных значений основных технологических параметров:

- – повышение загазованности в помещениях блоков регулирования и подготовки топлива;

- – повышение давления эмульсии на входе в установку;

- – понижение уровня эмульсии в секции нагрева;

- – снижение разряжения в дымовых трубах;

- – снижение давления топливного газа перед горелками;

- – повышение давления топливного газа перед горелками;

- – погасание пламени в топках;

- – повышение температуры нагрева эмульсии;

- – снижение расхода нагреваемого продукта;

- – повышение температуры уходящих дымовых газов;

- – неисправности каналов контроля пламени;

- – отключение электроэнергии.

Комплект поставки УПН

- Блок технологический.

- Блок регулирования.

- Блок подготовки топлива

- Горелочные устройства;

- Трубы дымовые.

- Площадки обслуживания.

- Лестница;

Средства автоматизации установки.

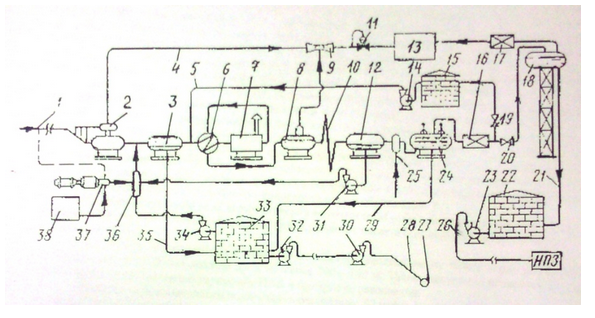

1 — промысловый сборный коллектор;

2 — сепаратор первой ступени с предварительным отбором газа;

3—отстойник предварительного сбора воды;

4—газопровод;

5 — линия возврата некондиционной нефти;

6— теплообменники:

7— деэмульсатор (печь);

8 — сепаратор второй ступени;

9 — эжектор;

10 — каплеобразовател

11 — регулятор давления «до себя»;

12—отстойник по обезвоживанию нефти;

13 — газоперерабатыва

14 — насос некондиционной нефти;

15 — резервуар некондиционной нефти;

16 — автомат качества и количества товарной нефти; 17—вакуум-компре

18—концевой сепаратор;

19 и 20 — автоматические закрывающиеся и открывающиеся краны;

21—самотечная линия товарной нефти;

22—парк товарных резервуаров;

23 — головная насосная станция;

24— электродегидрато

25 — линия подачи пресной воды;

26 — магистральный нефтепровод; 27—нагнетательна

28 — водовод высокого давления;

29—сброс воды;

30 — насос высокого давления на КНС;

31— насос для возврата горячей воды с ПАВ;

32 — насос для откачки сточной воды на КНС;

33 — резервуар с гидрофильным фильтром;

34 — насос для возврата отделившейся нефти от воды;

35 — линия предварительного сброса воды 36—смеситель;

37 —дозировочный насос для подачи ПАВ;

38 — емкость для ПАВ