Комплексные установки

УСТАНОВКИ ПОДГОТОВКИ ПОПУТНОГО НЕФТЯНОГО ГАЗА (УППГ)

Назначение

Установка подготовки природного газа (УППГ) предназначена для подготовки природного газа до требуемых характеристик.

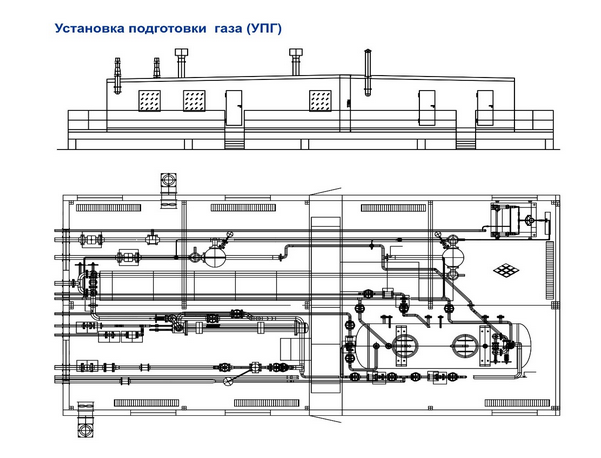

Общий вид

| Рабочая среда | природный газ |

| Производительность по газу, нмз/сут | от 10 000 до 2100 000 |

| Входное давление (расчетное), МПа, не более | 12,0 |

| Параметры потока газа на входе в установку: | |

| – температура, °С | – 10 / + 50 |

| – давление, МПа | 4,0 / 12,0 |

| Параметры потока газа на выходе из установки: | |

| – температура, °С | – 25 / + 40 |

| – давление, МПа | 0,6 / 7,5 |

| Требования к качеству подготовки газа согласно ОСТ 51.40-93: | |

| – температура точки росы газа по влаге, °С, не выше | –10? –20 |

| – температура точки росы газа по углеводородам, °С, не выше | –5? –10 |

| Температура окружающей среды, °С | от –60 до +50 |

Характеристики

Рабочая среда природный газ

Производительнос

Входное давление (расчетное), МПа, не более 12,0

Параметры потока газа на входе в установку:

- – температура, °С – 10 / + 50

- – давление, МПа 4,0 / 12,0

Параметры потока газа на выходе из установки:

- – температура, °С – 25 / + 40

- – давление, МПа 0,6 / 7,5

Требования к качеству подготовки газа согласно ОСТ 51.40-93:

- – температура точки росы газа по влаге, °С, не выше –10? –20

- – температура точки росы газа по углеводородам, °С, не выше –5? –10

- Температура окружающей среды, °С от –60 до +50

Технические данные

Состав оборудования

Установка подготовки природного газа методом низкотемпературн

В состав входят: блок входного сепаратора, теплообменники, низкотемпературн

Установка подготовки природного газа методом адсорбционной осушки.

В состав входят: сепараторы, адсорберы, печь, компрессор, аппарат воздушного охлаждения, с трубной обвязкой, с комплектом запорной, регулирующей и предохранительно

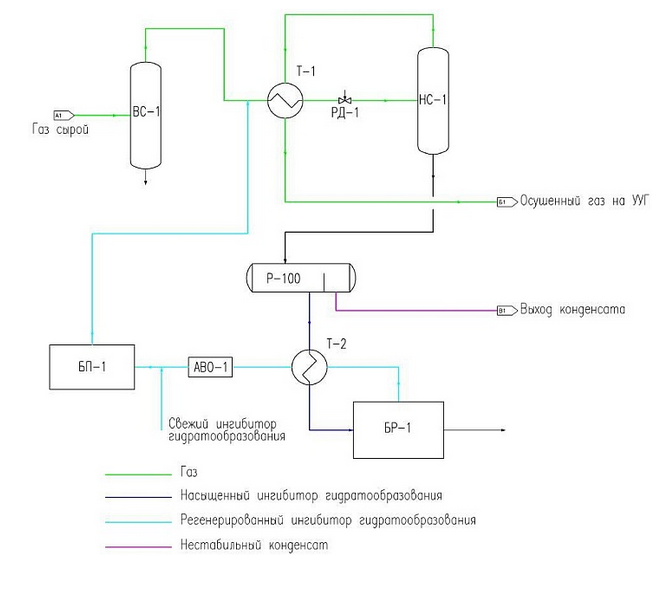

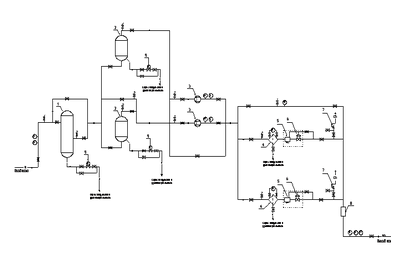

Принципиальная технологическая схема установки подготовки природного газа методом низкотемпературн

ТУ 3683-027-5656299

Сырой газ под давлением поступает в газовый сепаратор ВС-1, где происходит отделение капельной жидкости, образовавшегося конденсата и механических примесей, которые направляются в дренажную емкость.

Газ, освобожденный от капельной жидкости, поступает в теплообменник «газ-газ» Т-1 для предварительного охлаждения газом, обратным потоком, поступающим с низкотемпературн

Для предупреждения образования гидратов перед теплообменником в газ подается ингибитор гидратообразован

Смесь нестабильного конденсата с насыщенным водой раствором ингибитора поступает в разделитель Р-1, где конденсат отделяется и направляется на подготовку. Насыщенный водой раствор ингибитора подогревается в кожухотрубчатом теплообменнике Т-2 обратным током регенерированног

Регенерированный ингибитор через теплообменник Т-2, где он охлаждается потоком насыщенного ингибитора, и через аппарат воздушного охлаждения AВO-1 направляется в расходную емкость блока подачи реагента БП-1. Затем насосами дозаторами блока подачи реагента возвращается на установку осушки.

Преимущества низкотемпературн

- —низкие капитальные расходы и эксплуатационные затраты, особенно в начальный период эксплуатации при наличии свободного перепада давления;

- —помимо извлечения жидких углеводородов одновременно осуществляется и осушка газа до требуемых отраслевым стандартом кондиций;

- —установки НТС достаточно просты в эксплуатации и техническом обслуживании, тем самым возможно использование технического персонала средней квалификации (это обстоятельство и позволяет осуществлять процесс в промысловых условиях);

- —легкость регулирования технологического процесса и его автоматизации в условиях газопромысла;

- —возможности постепенного дополнения и развития технологии при снижении пластового давления и, соответственно, уменьшении свободного перепада давления, так что уже на момент проектирования установки могут быть предусмотрены различные перспективные варианты продления срока ее эффективной эксплуатации (в частности, за счет использования внешних источников холода, а также подключения дожимных компрессорных станций).

Недостатки:

- —несовершенство термодинамическо

го процесса однократной конденсации, при этом степень извлечения из природного газа целевых компонентов при заданных температуре и давлении в концевом низкотемпературн ом сепараторе зависит только от состава исходной смеси; - —в процессе эксплуатации пластовое давление падает (при этом содержание углеводородного конденсата в пластовом газе уменьшается), так что «свободный перепад» давления на дросселе уменьшается (происходит «исчерпание» дроссель-эффекта

) и, следовательно, повышается температура сепарации, – в результате не только удельное количество, но и степень извлечения целевых компонентов уменьшается; - —термодинамическ

ое несовершенство дроссельного расширения газа как холодопроизводящ его процесса по сравнению с турбодетандерным .

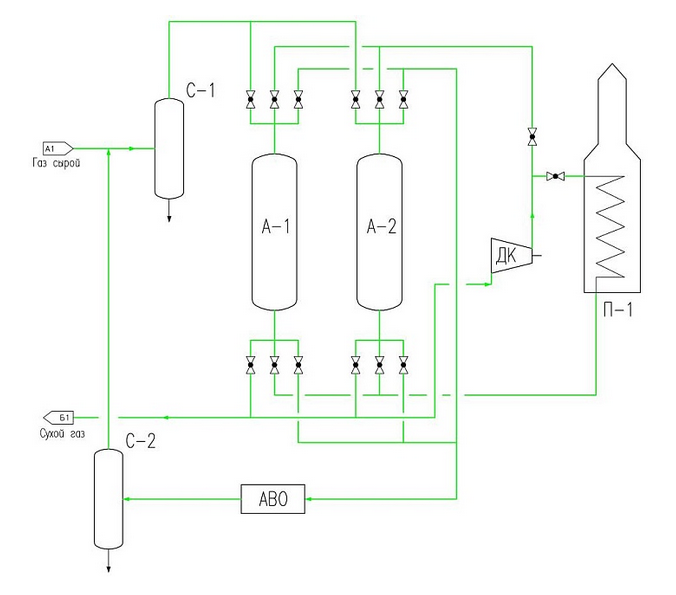

Принципиальная технологическая схема установки подготовки природного газа методом адсорбционной осушки (УППГ)

ТУ 3683-027-5656299

Перед поступлением в адсорберы из сырьевого газа в сепараторе С-1 отделяются механические примеси и капельная жидкость. После сепаратора газ сверху вниз проходит через один из адсорберов. Осушенный газ отводится в коллектор сухого газа. Второй адсорбер в это время находится на стадии регенерации (нагрев, охлаждение или ожидание).

Газ регенерации отбирается из потока осушенного газа и компрессором ДК подается в печь подогрева П-1 и с температурой +180-200 °С подается снизу вверх через адсорбер, в котором производится десорбция воды и тяжелых углеводородов. Отработанный газ регенерации охлаждается в воздушном холодильнике АВО и поступает в сепаратор С-2, где из газа отделяются сконденсировавши

Преимущества адсорбционной осушки газа:

- —достигается низкая температура точки росы осушенного газа в широком диапазоне технологических параметров;

- —компактность и низкие капитальные затраты для установок небольшой производительнос

ти; - —изменение давления и температуры не оказывает существенного влияния на качество осушки.

Недостатки:

- —высокие капитальные вложения при строительстве установок большой производительнос

ти; - —возможность загрязнения адсорбента и связанная с этим необходимость его замены;

- —большие потери давления в слое адсорбента;

- —большой расход тепла.

Параметры УППГ

| Параметры

|

Шифр изделия | ||||||||

| Установка подготовки природного газа УППГ | |||||||||

| Типоразмеры | УППГ-30 | УППГ -100 | УППГ – 300 | УППГ – 500 | УППГ – 700 | УППГ – 1000 | УППГ – 1300 | УППГ – 1500 | УППГ-2000 |

| Пропускная способность, тыс. ст.м3/сут. | 10 – 40 | 80 – 140 | 140 – 360 | 360 – 580 | 580 -760 | 760-1050 | 1050 1350 | 1350 1600 | 1600 -2100 |

| Параметры потока газа на входе в установку: | |||||||||

| температура – | –10 / + 50 °С | ||||||||

| давление – | 4,0 / 12,0 МПа | ||||||||

| Параметры потока газа на выходе из установки: | |||||||||

| температура – | – 25 / + 40 °С | ||||||||

| давление – | 0,6 / 7,5 МПа | ||||||||

| Требования к качеству подготовки газа согласно ОСТ 51.40-93: | |||||||||

| температура точки росы по влаге – | –10 –20 °С | ||||||||

| содержание механических примесей – | не более 0,001 г/м3 | ||||||||

| массовая концентрация сероводорода – | не более 0,007 г/м3 | ||||||||

| Объемная доля кислорода – | не более 1,0% | ||||||||

Установка подготовки нефти (УПН)

Блочные автоматизированн

Характеристики

| Производительнос |

0,3; 0,5; 1,0; 3,0; 6,0; 9,0 |

| – по нефти, т/сут (расчетная) | 1000; 1600; 3000; 5000; 10000; 15000; 25000 |

| -по газу, млн.нмз/сут (расчетная) | 0,1; 0,16; 0,3; 0,5;1,0; 1,5; 3,0 |

| Содержание воды в нефти, % масс. | |

| – на входе | до 30 |

| – на выходе | до 0,5 |

| Требования к качеству товарной нефти | по ГОСТ 51858-2002 |

| Содержание в подготовленной воде, мг/л | |

| – нефтепродуктов | до 40 (и ниже по требованию заказчика) |

| – механических примесей | до 40 (и ниже по требованию заказчика) |

| Температура окружающей среды, 0С | от -60 до +50 |

Технические данные

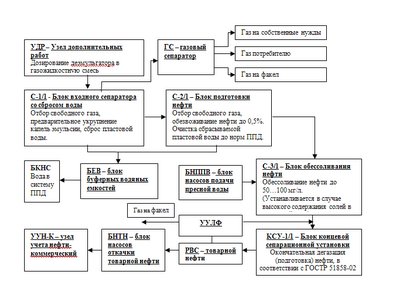

В составе блочной автоматизированн

Все блочное оборудование проектируется и изготавливается в соответствии с действующими российскими нормами и правилами.

Установка подготовки нефти может быть изготовлена в двух вариантах:

- в емкостном исполнении;

- в трубном исполнении.

Состав основных сооружений по подготовке продукции скважин определяется для конкретного месторождения, после выполнения компанией научно-исследова

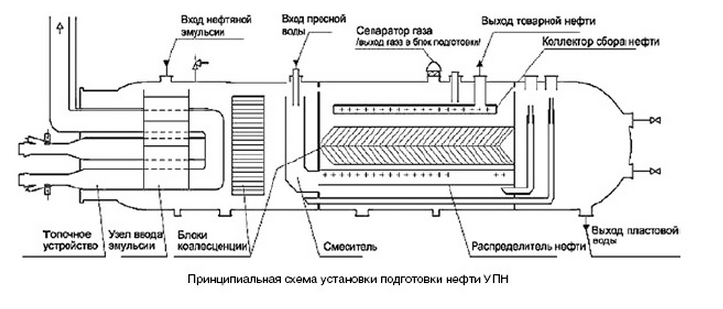

Комплексная технологическая блок-схема установки подготовки нефти

Устройство и работа УПН и ее составных частей

УПН выполнена единым модулем горизонтальной компоновки и включает блоки: технологический, регулирования, подготовки топлива, а также средства автоматизации, которые повышают эффективность управления технологическими процессами и обеспечивают контроль их основных параметров.

Технологический блок cостоит из секции нагрева и коалесценции, секции обессоливания, и секции окончательной коалесценции и отбора нефти. Внутренняя поверхность сосуда защищена от коррозии специальным антикоррозийным покрытием, обеспечивающим долговечную и надежную работоспособност

Поступающий поток нефти движется в установке горизонтально, что является оптимальным вариантом применительно к обработке нефти. Подобный подход облегчает каплеобразование и отделение воды по всей длине установки.

Секция нагрева и коалесценции представляет собой либо одну жаровую трубу, расположенную горизонтально, либо две жаровые трубы, расположенные вертикально, в зависимости от объема установки. Жаровые трубы находятся в эмульсионной среде и имеют специально разработанную U-образную форму с расчетной поверхностью нагрева. К одному из концов жаровых труб присоединена горелка, оснащенная пламегасителем. Розжиг горелки производится кнопкой «Розжиг», при этом включается блок искрового розжига (БИР); после включения БИР через 5–10 секунд открывается клапан-отсекател

Нефтяная эмульсия поступает через входной штуцер и дроссельный клапан, с помощью которого регулируется расход жидкости. Поток направляется вокруг жаровых труб в нижнюю секцию установки. Тепло передается через стенки жаровых труб и нагревает нефтяную эмульсию, а продукты сгорания выводятся вверх через другой конец жаровой трубы. Температура нагрева эмульсии контролируется специальным датчиком, сигнал с которого также подается на регулирующий клапан входа топливного газа. Нагревом достигаются две цели: разность плотностей нефти и воды увеличивается, а вязкость нефти уменьшается. Оба эти фактора в соответствии с формулой закона Стокса увеличивают скорость, с которой водные частицы, содержащиеся в нефти, оседают. Нефть, обладая более низкой плотностью, поднимается на поверхность водяной фазы. Уровень нефти, а также уровень раздела фаз «вода–нефть» автоматически регулируются и измеряются посредством датчиков уровня, подающих сигнал соответственно на входной клапан и на клапан сброса воды. В ходе процесса происходит также отделение газа, который направляется непосредственно вверх в газовую секцию.

Пройдя секцию жаровых труб, нефть, очищенная от большей части воды, поступает в секцию коалесценции. Секция коалесценции состоит из нескольких коалесцентных блоков, каждый из которых представляет собой сетки с определенной расчетной площадью, выполненные из нержавеющей проволоки. Расчет этих блоков-секций, их количество и размеры зависят от рабочих условий рассматриваемой установки и физико-химическо

Секция обессоливания состоит из специальных желобов и водораспределите

Нефть и остаточная часть обессоливающей воды поступают через распределительны

Система очистки от песка и механических примесей. При подготовке нефти в сосуде осаждается значительное количество песка и других механических примесей. Система предусматривает ручную периодическую очистку от примесей без прекращения процесса. Вода под высоким давлением выпускается из ряда инжекционных насадок в трубах, расположенных по длине аппарата. Струя воды подсекает отложения песка и удерживает его в суспензии, которая при открытии дренажных клапанов поступает в специальные накопители песка, расположенные по длине сосуда в нижней его части, откуда идет на сброс из установки.

Блок регулирования. Работа блока заключается в измерении и регулировании расхода поступающей нефтяной эмульсии. Блок регулирования представляет собой утепленное помещение, расположенное на утепленном основании. В помещении блока расположены: трубопровод входа нефтяной эмульсии, трубопровод выхода нефти, трубопровод выхода воды, емкость пробоотборников, вентилятор, обогреватель электрический, извещатели пожарные, датчики-сигнализ

Блок подготовки топлива. Блок подготовки топлива выполнен в виде утепленного шкафа, имеющего остекленные двери и штуцера входа газа из технологического блока, входа газа от постороннего источника, выхода газа с установок, выхода газа к основным и запальным горелкам, выхода газа на свечу. В блок подготовки топливный газ поступает из технологического блока или постороннего источника, проходит очистку в фильтре, регулирование давления регулятором, регулирование расхода в зависимости от значения температуры нефтяной эмульсии в технологическом блоке регулирующим клапаном. К горелкам топливный газ подается через последовательно установленные электромагнитные клапаны и два клапана.

Комплекс средств автоматизации. Установка подготовки нефти оснащена системой автоматизированн

Основные функции автоматизированн

Автоматическое регулирование технологических параметров, включающих:

- – измерение и регулирование температуры жидкости в секции нагрева;

- – измерение и регулирование давления в аппарате;

- – измерение и регулирование расхода жидкости (продукта скважин) на входе установки;

- – измерение и регулирование уровня нефти в емкости;

- – измерение и регулирование уровня раздела фаз «вода – нефть» в секции предварительного сброса воды (секция нагрева);

- – измерение и регулирование уровня раздела фаз «вода – нефть» в секции обессоливания нефти;

- – регулирование давления топливного газа на общей линии входа газа к горелкам (до основного отсекателя):

- – регулирование давления топливного газа к запальной горелке.

Контроль и измерение технологических параметров:

- – расхода нефти на выходе установки;

- – расхода газа на выходе установки;

- – расхода пластовой воды на выходе установки;

- – расхода пресной воды на установку для обессоливания нефти;

- – температуры газа на выходе установки;

- – положение регулирующих органов клапанов;

- – давления топливного газа на входе основной горелки;

- – давления топливного газа на входе основной горелки;

- – давления топливного газа в газосепараторе;

- -давления жидкости на входе установки.

Автоматическое ведение журнала событий и аварийных сообщений.

Противоаварийную защиту установки подготовки нефти.

Предупредительну

Система автоматизации УПН обеспечивает:

- местный визуальный контроль основных параметров технологического процесса;

- автоматический вывод установки на заданный рабочий режим (продувка, контроль загазованности в топках, розжиг запальных горелок и основных горелок, вывод на режим);

- автоматическое поддержание заданного технологического режима работы установки;

- плановую автоматическую остановку установки;

аварийную автоматическую остановку и блокировку программы пуска установки с подачей звуковой и световой сигнализации при отклонении от установленных значений основных технологических параметров:

- – повышение загазованности в помещениях блоков регулирования и подготовки топлива;

- – повышение давления эмульсии на входе в установку;

- – понижение уровня эмульсии в секции нагрева;

- – снижение разряжения в дымовых трубах;

- – снижение давления топливного газа перед горелками;

- – повышение давления топливного газа перед горелками;

- – погасание пламени в топках;

- – повышение температуры нагрева эмульсии;

- – снижение расхода нагреваемого продукта;

- – повышение температуры уходящих дымовых газов;

- – неисправности каналов контроля пламени;

- – отключение электроэнергии.

Комплект поставки УПН

- Блок технологический.

- Блок регулирования.

- Блок подготовки топлива

- Горелочные устройства;

- Трубы дымовые.

- Площадки обслуживания.

- Лестница;

Средства автоматизации установки.

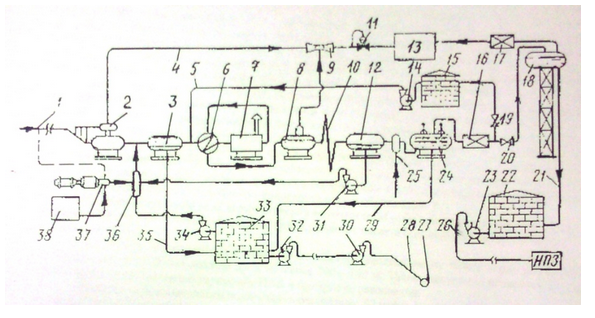

1 — промысловый сборный коллектор;

2 — сепаратор первой ступени с предварительным отбором газа;

3—отстойник предварительного сбора воды;

4—газопровод;

5 — линия возврата некондиционной нефти;

6— теплообменники:

7— деэмульсатор (печь);

8 — сепаратор второй ступени;

9 — эжектор;

10 — каплеобразовател

11 — регулятор давления «до себя»;

12—отстойник по обезвоживанию нефти;

13 — газоперерабатыва

14 — насос некондиционной нефти;

15 — резервуар некондиционной нефти;

16 — автомат качества и количества товарной нефти; 17—вакуум-компре

18—концевой сепаратор;

19 и 20 — автоматические закрывающиеся и открывающиеся краны;

21—самотечная линия товарной нефти;

22—парк товарных резервуаров;

23 — головная насосная станция;

24— электродегидрато

25 — линия подачи пресной воды;

26 — магистральный нефтепровод; 27—нагнетательна

28 — водовод высокого давления;

29—сброс воды;

30 — насос высокого давления на КНС;

31— насос для возврата горячей воды с ПАВ;

32 — насос для откачки сточной воды на КНС;

33 — резервуар с гидрофильным фильтром;

34 — насос для возврата отделившейся нефти от воды;

35 — линия предварительного сброса воды 36—смеситель;

37 —дозировочный насос для подачи ПАВ;

38 — емкость для ПАВ

УКН

Приносим извинения, раздел в разработке

Установка комплексной подготовки нефти

Установки комплексной подготовки нефти (УКПН) – они представляют собой комплекс оборудования, включающий насосы, резервуары-отстойники, сепараторы, электродегидраторы, конденсаторы, теплообменники и другие элементы.

Холодная «сырая» нефть из резервуаров ЦСП насосом 1 через теплообменник подается в отстойник непрерывного действия. Здесь большая часть минерализованной воды оседает на дно аппарата и отводится для дальнейшей подготовки с целью закачки в пласт. Далее в поток вводится пресная вода, чтобы уменьшить концентрацию солей в оставшейся минерализованной воде. В электродегидраторе производится окончательное отделение воды от нефти и обезвоженная нефть через теплообменник поступает в стабилизационную колонну. За счет прокачки нефти из низа колонны через печь насосом ее температура доводится до 240 °С. При этом легкие фракции нефти испаряются, поднимаются в верхнюю часть колонны и далее поступают в конденсатор-холодильник. Здесь пропан-бутановые и пентановые фракции в основном конденсируются, образуя так называемую широкую фракцию, а несконденсировавшиеся компоненты отводятся для использования в качестве топлива. Широкая фракция откачивается насосом на фракционирование, а частично используется для орошения в колонне. Стабильная нефть из низа колонны насосом откачивается в товарные резервуары. На этом пути горячая стабильная нефть отдает часть своего тепла сырой нефти в теплообменниках.

В УКПН производятся обезвоживание, обессоливание и стабилизация нефти. Причем для обезвоживания используются одновременно подогрев, отстаивание и электрическое воздействие, т.е. сочетание сразу нескольких методов.

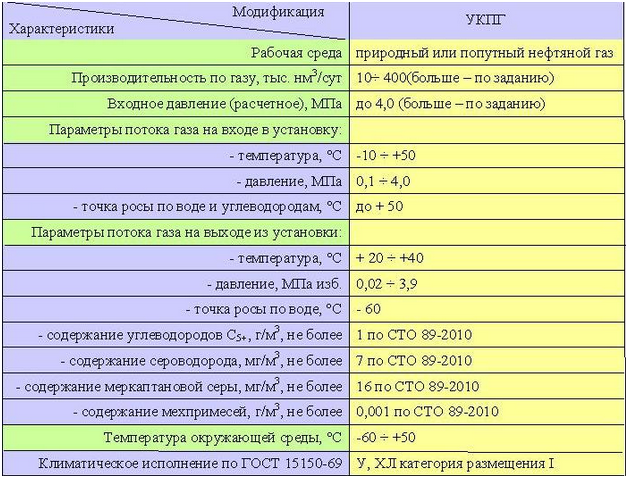

УКПГ

(модульная установка комплексной подготовки природного и попутного нефтяного газа)

Назначение

Модульная установка комплексной подготовки газа предназначена для очистки в промысловых условиях природного или попутного нефтяного газа среднего и высокого давления от воды, сероводорода, меркаптанов и тяжелых углеводородов, с получением обессеренного сухого отбензиненного газа с заданными температурами точки росы по воде и углеводородам, а также серы.

Характеристики

Очистка газа последовательно предусматривает адсорбционную очистку от тяжелых углеводородов и меркаптанов, аминовую очистку от сероводорода и адсорбционную осушку. Кислый газ, получаемый при аминовой очистке, подвергают прямому окислению с получением серы, отходящий газ рециркулируют. Из десорбатов, получаемых при регенерации абсорбентов, выделяют углеводородный конденсат и воду.

В состав установки входят:

- – узел очистки газа от капельной жидкости,

- – узел адсорбционной очистки от меркаптанов и тяжелых углеводородов,

- – узел аминовой очистки,

- – узел адсорбционной осушки,

- – узел выделения углеводородного конденсата и воды,

- – узел каталитического окисления сероводорода с получением серы,

а также система нагрева и охлаждения технологического оборудования, трубная обвязка с комплектом запорной, регулирующей и предохранительно

По заданию установка комплектуется оборудованием для гранулирования и затаривания серы, узлом каталитического дожига отходящего газа (при нежелательности разбавления очищенного газа азотом). При размещении установки в составе УПН узел выделения углеводородного конденсата и воды может быть заменен узлом абсорбции газового конденсата нефтью, что снижает ее потери при подготовке на 1-1,5% в расчете на нефть. Кроме того в качестве опции предлагается узел очистки конденсата (и/или нефти) от легких меркаптанов гомогенным каталитическим окислением.

Компоновка

Установка размещается на четырех технологических и двух вспомогательных транспортируемых блок-модулях размером 3х3х9 м и занимает в плане площадь 9х9 м без учета вспомогательного оборудования, противопожарных разрывов и проездов.

Установка поставляется в полной заводской готовности, подключается к коммуникациям гибкимиметаллору

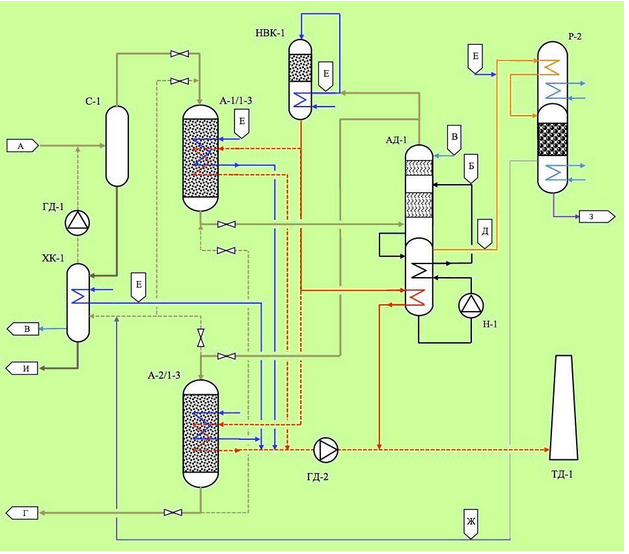

Сырьевой газ (А)в смеси с рецикловым газом подают для очистки от капельной влаги в газовый сепаратор С-1, далее направляют в адсорбер тяжелых углеводородов и меркаптанов А-1/1, заполненный синтетическим углеродным адсорбентом, отбензиненный газ направляют на аминовую очистку. Адсорберы оснащены встроенными теплообменными элементами спирально-радиал

В трехсекционном абсорбере/десорб

Принципиальная технологическая схема установки комплексной подготовки природного и попутного нефтяного газа

Кислый газ (Д) смешивают с воздухом (Е), подаваемым в количестве, меньшем, чем стехиометрическо

Регенерацию адсорбентов проводят при 130-150°С (температура десорбции) подавая во внутреннее пространство встроенных теплообменных элементов адсорберовА-1/2 и А-2/2нагретый воздух, получаемый в каталитическом подогревателе воздуха НВК-1, а также небольшой поток подготовленного газа (до 3%к расходу сырьевого газа) в качестве вытеснителя. Десорбат охлаждают атмосферным воздухом в холодильнике-кон

По окончании регенерации адсорберы А-1/2 и А-2/2 охлаждают продувкой атмосферным воздухом и переводят в режим ожидания. Периодически, по мере сокращения продолжительност

Часть обессеренного газа используют в качестве топлива в НВК-1, где его смешивают с 4-5-ти кратным избытком воздуха, подогретого до 300-350°С. Углеводороды топлива окисляются в беспламенном режиме на катализаторе блочно-сотового типа до углекислого газа и воды. Суммарное содержание окислов азота и СОпри этом не превышает 10 мг/м3. Подогретый воздух с температурой 750-800°С охлаждают до 400-450°С, подогревая воздух, подаваемый в НВК-1,и направляют на нагрев адсорберов А-1/2 и А-2/2, находящихся на стадии регенерации, а также на подогрев регенерационной секции АД-1, и далее газодувкой ГД-2 выводят в дымовую трубу ТД-1.

Степень отбензинивания газа регулируют по заданию изменением режимных параметров. Глубина осушки постоянна и составляет минус 60°С. Температуру в аппаратах поддерживают на оптимальном уровне, обеспечивающем заданную глубину очистки с помощью системы нагрева и охлаждения (на схеме показана условно). Используемые адсорбенты, абсорбенты и катализаторы допущены к применению в нефтегазовой промышленности и производятся российскими предприятиями.

Преимущества

- – комплексная подготовка ПГ и ПНГ любого состава с очисткой от паров воды, тяжелых углеводородов и меркаптанов,

- – компактность и малая металлоемкость за счет использования адсорберов современной конструкции и современных легко регенерируемых адсорбентов высокой емкости,

- – блочно-модульная комплектация, поставка в полной заводской готовности, минимальные сроки и объемы строительно-монт

ажных работ, - – низкие капитальные вложения, минимальные эксплуатационные расходы,

- – отсутствие огневого нагрева, высокая экологическая и промышленная безопасность.

Рекомендации к применению

– для очистки в промысловых условиях природного или попутного нефтяного газа от воды, меркаптанов и тяжелых углеводородов.

УСТАНОВКА ПОДГОТОВКИ ГАЗА

Блочно-модульная

Установка подготовки газа работает при избыточном давлении среды не более 35,0 МПа или под вакуумом с остаточным давлением не ниже 665 Па и температуре не выше 300°С. Климатическое исполнение Устан

В отдельных случаях в соответствии с заданием область применения Устан

- с усиленной металлической конструкцией – для эксплуатации в районах с сейсмичностью до 9 баллов и скоростным напором ветра по V географическому району;

- в климатическом исполнении ХЛ1 и УХЛ1 – для эксплуатации с рабочей температурой оборудования, находящегося под давлением, ниже минус 40°С;

- по специальным требованиям, связанным с поставкой на экспорт, в том числе в климатическом исполнении Т1 по ГОСТ 15150-69 «Машины, приборы и другие технические изделия. Исполнения для различных климатических районов».

Блочно модульные Устано

Модельный ряд Установки подготовки газа представлен следующими модификациями:

- по условному избыточному давлению газа на входе в Установку подготовки газа, согласно ГОСТ 9493-80 “Сосуды и аппараты. Ряды условных (номинальных) давлений” (МПа);

- по производительнос

ти по газу (нм³/мин) – Qг. - по производительнос

ти по жидкости (нм³/мин) – Qж.

В зависимости от параметров (давления, температуры, производительнос

- Блок первичной сепарации газа, предназначенный для сглаживания пульсации газожидкостной смеси, обеспечения работы Установки подготовки газа в пробковом режиме, сбора и накопления жидкостной фракции, сепарац

ии и очистки газа. В блоке первичной сепарации газа может быть предусмотрено оборудование по очистке потока от сернистых и меркаптановых соединений; - Узел дросселирования потока, предназначенный для снижения давления газового и жидкостного потоков;

- Блок дожима и охлаждения низконапорного газа, предназначенный для увеличения давления газаи его охлаждения. В блок может входить компресс

орное, струйное, холодильное, теплообменное и насосное оборудование; - Блок стабилизации среды, предназначенный для стабилизации газового и (или) жидкостного потоков после приведения их к иным параметрам по давлению и (или) температуре;

- Блок сепарации газа предназначе

нный для окончательной оч истки и подготовки газа к дальнейшему использованию; - Узел учёта, предназначенный для учёта, в т.ч. коммерческого газового и (или) жидкостного потоков.

- Инженерные сети и система управления, предназначенные для снабжения и бесперебойной работыУстановки подготовки газа, а также управления технологическим процессом подготовки газа, контроля технического состояния оборудования входящего в состав Установки, автоматического измерения параметров газа.

ГОСТ 39-091-79

БЛОК ПОДГОТОВКИ ТОПЛИВНОГО ГАЗА (БПТГ)

Установка подготовки газа

Наиболее оптимальным и перспективным решением утилизации попутного нефтяного газа признается использование его в качестве топлива для газопоршневы

Одной из наиболее серьезных проблем при подготовке попутного нефтяного газа является его очистка от газоконденсата, нефти, капельной, мелкодисперсной, аэрозольной влаги и механических шламовых примесей. Использование газа содержащего капельную жидкость (нефть, влагу) и механические нельзя применять на газопоршневые электростанции и

Наиболее перспективным направлением по подготовке топливного газа является создание компактных малогабаритных технологических комплексов – установка подготовки газа, позволяющих производить глубокую очистку газовой смеси непосредственно на отдельных скважинах или локальной группе скважин.

Разработанные конструкции Блок подготовки топливного газа БПТГ обеспе

Учитывая реализацию федеральной программы по утилизации попутного нефтяного газа, планы по освоению новых нефтяных месторождений, наличие проблем по повышению рентабельности действующих скважин, а также существующие в этой области серьезные экологические проблемы, устано

Блок подготовки топливного газа, установка подготовки газа

Современные технологии утилизации попутного газа предоставляют возможность полностью использовать попутный нефтяной газ на месторождениях, получить дополнительную электроэнергию и тепло.

Комплекс оборудования имеет широкий диапазон характеристик, получаемых за счет блочно-модульной компоновки. Установки оснащаются системой автоматического управления АСУ. Простота конструкции и автоматическое управление процессом – преимущество такой установки. Оборудование легко транспортируется и устанавливается на месте эксплуатации, сводя к минимуму затраты на монтаж и пуско-наладку. Основным преимуществом блочно-модульной компоновки оборудования является возможность утилизации попутного нефтяного газа небольших скважин. Установки утилизации попутного нефтяного газа представляеют собой блочно-модульный комплекс и могут рассматриваться как временный способ утилизации попутного нефтяного газа. После выработки определенного месторождения оборудование может быть перемещено. Установка подготовки газа имеет низкие показатели энергозатрат и является самыми эффективными в настоящее время. Масса, габаритные размеры, потребление электрической мощности, стоимость, время, необходимое на изготовление и монтаж установки подготовки газа, зависят от параметров газа конкретного месторождения.

Блок подготовки топливного газа осуществляе

В моноблоке Блок подготовки топливного газа смонтирован

Установка подготовки газа

В контейнере БПТГ

- Система автоматического поддержания заданной температуры в помещениях (в каждом помещении индивидуально);

- Рабочее освещение;

- Аварийное освещение, которое включается автоматически от резервного источника питания при исчезновении напряжения в основной сети;

- Система контроля за степенью загазованности в помещении;

- Система принудительной вентиляции, которое работает при превышении первого уровня загазованности;

- Система охранно-пожарной сигнализации с автоматическим тушением или без тушения;

- Система учета газа;

- Система автоматического слива конденсата из сепараторов и фильтров с ручным дублированием;

- Система контроля выходного давления газа;

и др. по заданию Заказчика.

Преимуществ

- Блок подготовки топлевного газа разрабатыва

ется индивидуально по требованию Заказчика в соответствии с опросным листом; - Блок подготовки топливного газа сертифициро

ван и имеет разрешение Ростехнадзора РФ на применение на всей территории России; - Установка подготовки газа размещается в едином контейнере;

- основное оборудование

- Бло

к подготовки топливного газа соответству ет уровню европейских стандартов.

На рисунке приведена одна из типовых технологических схем блок подготовки топливного газа.

Технологическая схема:

1 – сепаратор газовый типа ГС1 (очистка до 50 мкм); сепаратор-центри

Технические характеристики

Установка подготовки газа

Блок подготовки топливного газа поставляетс

Техническая поддержка:

- Подбор оборудования для Вашего проекта.

- Изготовление БПТ

Г высокой заводской готовности. - Разработка технологического регламента на эксплуатацию.

- Расчет технологических параметров процесса.

- Технические консультации.

- Решение технических проблем действующего производства.

Газораспределительная станция (ГРС)

Газораспределительные станции (ГРС) должны обеспечивать подачу потребителям (предприятиям и населённым пунктам) газа обусловленного количества с определённым давлением, степенью очистки и одоризации.

Для снабжения газом населённых пунктов и промышленных предприятий от МГ сооружаются отводы, по которым газ поступает на газораспределительную станцию.

На ГРС осуществляются следующие основные технологические процессы:

- очистка газа от твёрдых и жидких примесей;

- снижение давления (редуцирование);

- одоризация;

- учёт количества (расхода) газа перед подачей его потребителю.

Основное назначение ГРС – снижение давления газа и поддержание его на заданном уровне. Газ с давлением 0,3 и 0,6 МПа поступает на городские газораспределительные пункты, газорегулирующие пункты потребителя и с давлением 1,2 и 2 МПа – к специальным потребителям (ТЭЦ, ГРЭС, АГНКС и тд.). На выходе ГРС должна обеспечиваться подача заданного количества газа с поддержанием рабочего давления в соответствии с договором между ЛПУ МГ и потребителем с точностью до 10%.

Установки для сжиженного природного газа (СПГ)

Установки по производству СПГ должны включать следующие основные технологические блоки и сооружения:

- пункт замера и редуцирования газа;

- компрессорный цех;

- блок очистки природного газа от СО2;

- блок осушки природного газа;

- блок сжижения природного газа;

- блок ректификации;

- блок регазификации СПГ (при выдаче газа в систему газоснабжения) с насосной станцией;

- устройства для налива и отгрузки СПГ потребителям.

Модульная установка по сжижению природного газа с базовой производительностью 500-4000 кг/час позволяет осуществлять малотоннажное производство сжиженного природного газа, и может с успехом применяться как для разработки небольших труднодоступных ресурсов газа, так и производства СПГ из трубопроводного газа с целью его реализации потребителям.

Установка может применяться как на месте добычи природного газа (малодебитные газовые скважины), так и на нефтепромыслах, где есть выход попутного газа с небольшим содержанием тяжелых фракций.

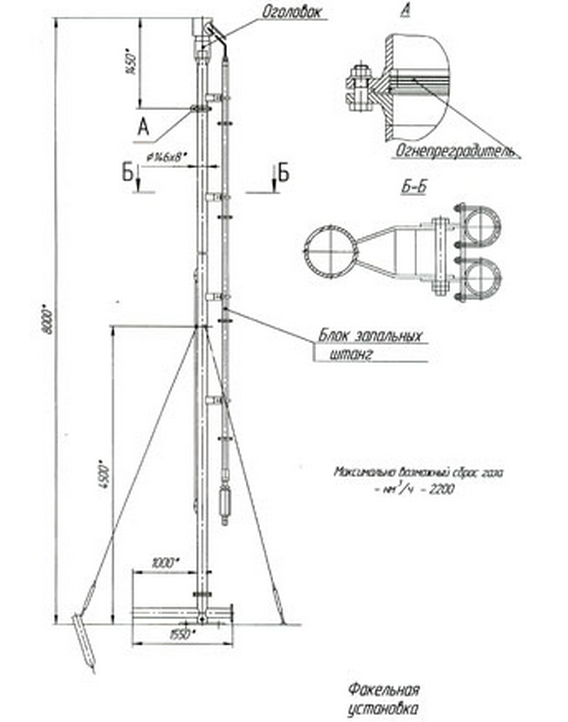

Факельные системы

Факельная установка предназначена для утилизации горючих паров или газов, также используется для сброса и последующего сжигания углеводородов, получаемых при нарушении технологического режима.Такие нарушения могут быть обусловлены отказами электроснабжения

Область применения ФУ: нефтегазодобываю

Факельные установки бывают: общезаводские , в которых сжигают близкие по составу газовые выбросы (например, углеводороды) с различных производств предприятия, и специальные (в составе отдельных технологических установок или производств).

Конструкции факельных установок могут быть различными.

Существует 2 основных вида подобных устройств – это факельные установки закрытого и открытого типа.

Открытая факельная система, как правило, подразумевает прямолинейный проход газа через факельный ствол, установленный вертикально и имеющий высоту не менее 4 метров.

Закрытые факельные системы (называе

Горизонтальные факельные установки предназначены для бездымной утилизации постоянных, аварийных и периодических факельных сбросов.

В связи с тем, что нефтеперерабатыв

Преимущества закрытых факельных систем:

- отсутствие дыма, пара, видимого пламени, запаха

- низкий уровень шума

- небольшие и контролируемые выбросы

- отсутствие теплового шлейфа

- простая система управления с лёгким доступом ко всем управляющим органам

- удобство обслуживания всех узлов с земли (например, дежурные горелки могут быть сняты без остановки всей системы)

- отсутствие теплового излучения (нет необходимости сооружать специальный тепловой экран)

- безопасное и надёжное уничтожение любых жидких и газообразных отходов.

Закрытая факельная система может быть оснащена одной из двух типов систем утилизации тепла: это может быть предварительный нагрев (через теплообменник) потока холодных отходов с целью более эффективного их сжигания или котел для получения водяного пара.

Если рекуперативная энергия на данном объекте может быть использована, то при проектировании есть смысл рассматривать вопрос о применении и той и другой системы утилизации.

Комплектность:

- Ствол факела;

- Оголовок (в одинарном и совмещенном варианте);

- Система автоматизации, обеспечивающая автоматический розжиг и поддержание пламени;

- Лестницы;

- Площадки обслуживания;

- Газовый расширитель;

- Дренажная емкость с насосом откачки и комплектом средств автоматизации и арматуры.

- ПБ 09-12-92: Правила устройства и безопасной эксплуатации факельных систем.

Общие положения

Факельная установка предназначена для сброса и последующего сжигания горючих газов и паров в случаях: срабатывания устройств аварийного сброса, предохранительны

постоянных, предусмотренных технологическим регламентом сдувках;

периодических сбросов газов и паров, пуска, наладки и остановки технологических объектов.