Абсорберы

Адсорбционные очистительные аппараты

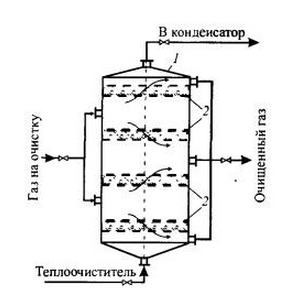

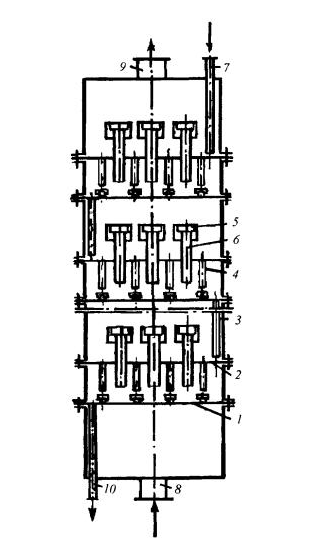

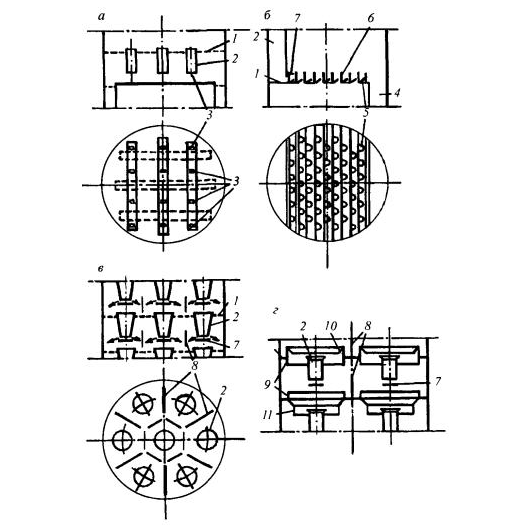

Представленные здесь новые конструкции адсорберов периодического действия позволяют снизить гидравлическое сопротивление и лучше использовать слой адсорбента. К ним, в частности, относится адсорбер полочного многосекционного типа.

Адсорбер полочного многосекционного

типа с неподвижными слоями адсорбента:

1 — корпус аппарата; 2 — слой адсорбента

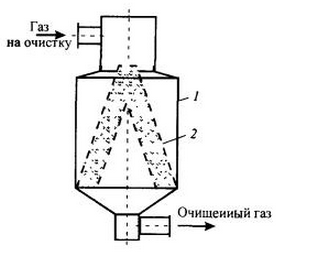

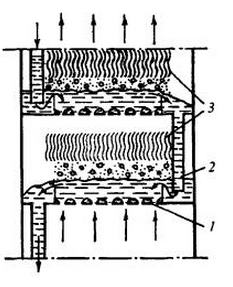

Далее показан адсорбер, по принципу работы аналогичный известным адсорберам с кольцевым слоем адсорбента, с той лишь разницей, что слой угля, расположенный между сетками, имеет вид конуса со стенкой, толщиной равной толщине слоя угля, а вершина конуса направлена против потока газа, идущего на очистку.

Адсорберы с кольцевым слоем

адсорбента:

1 — корпус; 2 — слой адсорбента

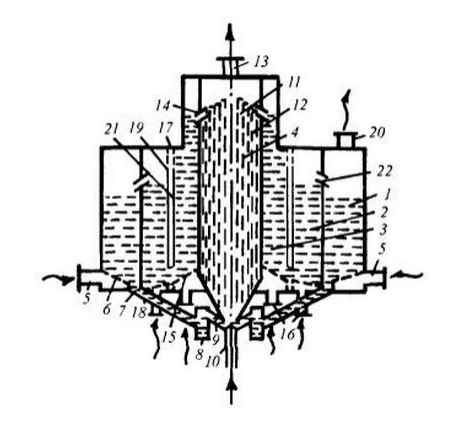

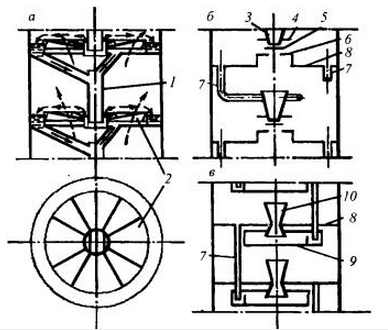

Особый интерес представляют адсорберы периодического действия, в одном корпусе которых совмещены стадии адсорбции и десорбции.

Адсорбер с перемещающимися по окружности

слоями адсорбента:

1 — ячейки; 2 — колпак; 3 — полый вал;

4 — штуцер для ввода газового потока в адсорбер;

5 — фильтр; б — холодильник; 7 — газодувка;

8 — полость-коллекто

10 — слой адсорбента; 11,15 — отверстия;

12—штуцер для выхода очищенного газа; 1

3 — труба; 14,16 — камеры; 17,19 — трубопроводы;

18 — конденсатор; 20 — отстойник

Восемь адсорбционных ячеек 1 расположены по окружности колпака 2, который жестко соединен с полым валом 3. В зависимости от положения вала часть ячеек находится в режиме адсорбции, а часть ячеек — в режиме десорбции. При адсорбции подлежащий очистке газ через штуцер 4, фильтр 5, холодильник 6 газодувкой 7 подается в пространство колпака 2, а затем через полость 8 распределяется на соответствующую ячейку 1. Пройдя предварительно слой теплопоглотителя 9, газ поступает в слой адсорбента 10 и через отверстие 11 попадает в пространство между корпусом и колпаком 2 и выходит из адсорбера через штуцер 12. При десорбционном цикле водяной насыщенный пар поступает через верхнюю часть полого вала 3 по трубе 13 в слой адсорбента 10 и через слой теплопоглотителя 9, а затем с выделенным целевым компонентом проходит по полости 8, камере 14 и из нижней части полого вала 3 через отверстие 15 выходит в камеру 16, откуда по трубопроводу 17 направляется в конденсатор 18. Конденсат удаляется через трубопровод 19 и стекает в отстойник 20. Число секций 7 выбрано так, что от 2/3 до 3/4 всего количества адсорбента находится в режиме адсорбции, а остальная часть его десорбируется.

Несколько в ином виде выполнена конструкция колонного адсорбера. В колонне адсорбент содержится в сменных корзинах, транспортируемых с помощью раздвижных блоков с ребрами жесткости и снабженных вращающимся устройством, зацепляющим корзины. Таким образом осуществляется замена отработанного адсорбента свежим. С развитием химической промышленности интенсификация адсорбционных процессов проводилась по пути перехода от аппаратов периодического действия к аппаратам непрерывного действия. Были созданы аппараты со взвешенным слоем адсорбента. Различают аппараты с провальными тарелками и переточными устройствами на тарелках. В последнее время внимание специалистов привлекают адсорберы колонного типа с провальными тарелками регулируемого свободного сечения. Одним из типов таких тарелок является профильная тарелка, для изготовления которой используется стандартный прокат различных профилей: угольник, квадрат, круг. Профильная провальная тарелка является двухслойной. Свободное сечение в предлагаемых конструкциях профильных тарелок регулируется при вертикальном перемещении нижнего слоя относительно верхнего. Характерные конструктивные параметры таких тарелок: максимальная ширина щели Ь, шаг между расположением элементов t и расстояние по вертикали между рядами элементов (элементы одного слоя тарелки должны быть сдвинуты по отношению к элементам другого слоя на половину шага t расположения элементов).

Провальная тарелка, элементы которой

выполнены из стандартного проката различных профилей:

а — угольник; б — квадрат; в — круг

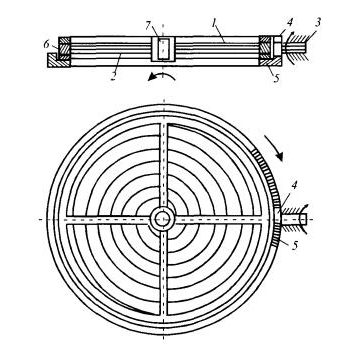

Разновидностью провальных тарелок регулируемого свободного сечения является также тарелка со спиралевидной щелью (щель, прорезь в виде спирали Архимеда).

Провальная тарелка регулируемого свободного

сечения в виде спирали Архимеда:

1 — неподвижная решетка; 2 — подвижная

решетка; 3 — вал; 4 — шестерня;

5 — зубчатый обод; 6 — кольцо; 7 — ось

Тарелка состоит из неподвижной спиральной решетки 7 и подвижной спиральной решетки 2, вала 3 с шестерней 4, через которые передается движение от исполнительного механизма на зубчатый обод 5, жестко связанный с подвижной спиральной решеткой 2. Монтажный зазор между решетками создается дистанционным кольцом 6. При повороте подвижной решетки с осью 7, спиральные решетки поворачиваются одна относительно другой, изменяя свободное сечение тарелки и создавая необходимую ширину провальной щели. В зависимости от дисперсного состава адсорбентов скорость газового потока в расчете на полное сечение адсорбера составляет 1,0-2,0 м/с.

Комбинированный адсорбер:

I — колонна; II — камера;

1 — тарелка; 2,5 — перетоки; 3 — штуцер для ввода адсорбента;

4 — промежуточный бункер; 6 — штуцер для ввода газового

потока; 7 — штуцер для выхода очищенного газового потока;

8 — штуцер для выхода отработанного адсорбента

Комбинированны

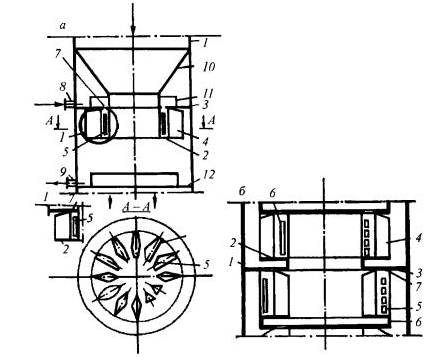

Привлекающей является идея создания аппарата, в одном корпусе которого размещаются адсорбер, десорбер и камеры для охлаждения адсорбента, выходящего из десорбера.

Аппарат непрерывного действия, в

одном корпусе которого осуществляются

одновременно стадии адсорбции, десорбции и

охлаждения адсорбента

1 — адсорбер, 2,3 — камеры охлаждения адсорбента,

4 — десорбер, 5— штуцер для ввода

газового потока в адсорбер, 6, 15 — решетка,

7, 9 — наклонные каналы, 8 — дозирующее

устройство, 10 — сопло, 11 — ядро потока,

12 — пристенный слой адсорбента, 13 — штуцер

для отвода отработанного десорбирующего

агента, 14 — переливное устройство,

16 — штуцер для подвода очищенного газового

потока для охлаждения адсорбента,

17, 19 — отверстия, 18 — щель, 20 — штуцер для вывода

очищенного газового потока,

21 — полая перегородка,

22 — устройство для перетока адсорбента

Адсорбент на всех стадиях обработки находится во взвешенном состоянии. Газовый поток на очистку поступает в адсорбер 1 через штуцер 5 и решетку б. Очищенный газовый поток отводится через штуцер 20, а отработанный адсорбент по наклонным каналам 7 и 9 с помощью дозирующего устройства 8 поступает в нижнюю часть десорбера 4 для регенерации. Через сопло 10 подается десорбирующий агент, приводящий адсорбент во взвешенное состояние (фонтанирующий слой: 11 — ядро потока, 12 — пристенный слой адсорбента, возвращение адсорбента в низдесорбера). Десорбирующий агент вместе с выделенным из адсорбента целевым компонентом отводится через штуцер 13, а отрегенерированн

Разработанный аппарат непрерывного действия с центробежным разделением фаз позволяет осуществить проведение процесса на микросферических адсорбентах (цеолит, силикагель с диаметром зерна 100-1000 мкм) при высоких скоростях газового потока.

Адсорбер с центробежным разделением фаз

1 — колпачковая тарелка, 2 — сепарационная тарелка,

3 — переток, 4 — рециркуляционная труба, 5 — устройство для

центробежного разделения фаз, 6 — контактный патрубок,

7 — штуцер для ввода адсорбента, 8 — штуцер для ввода

газового потока в адсорбер, 9 — штуцер для выхода

очищенного газового потока из адсорбера, 10 — штуцер для

выхода отработанного адсорбента

Аппарат состоит из нескольких ступеней, каждая из которых включает в себя две тарелки (барботажнуюколп

Поверхностные абсорберы

Среди поверхностных абсорберов привлекают внимание и получают широкое применение пленочные абсорберы. Конструктивной особенностью пленочных контактных устройств с фиксированной поверхностью контакта фаз являются каналы круглого, прямоугольного, треугольного и других сечений, по внутренней поверхности которых движется тонкая жидкостная пленка, взаимодействуя с газовым потоком. Взаимодействие фаз на контактной ступени может быть как прямоточным, так и противоточным. Обычно используют принцип прямоточного взаимодействия фаз на каждой ступени с обеспечением противотока в аппарате в целом. Это связано с тем, что при прямоточном взаимодействии фаз на ступени, которое осуществляется при средней скорости газового потока в канале в интервале 10-25 м/с, и сравнительно большом свободном сечении аппарата достигается высокая эффективность массопереноса, а скорость газового потока, рассчитанная на полное сечение аппарата, в несколько раз превышает максимальную скорость газового потока при противоточном взаимодействии фаз. Одной из первых конструкций пленочного аппарата, разработанных в России и использующих принцип прямоточного взаимодействия фаз на ступени, является аппарат П. А. Семенова. С целью интенсификации процесса абсорбции и улучшения сепарации фаз в каналах круглого сечения устанавливают завихрители (закручиватели). Дополнительное вращательное движение, сообщаемое двухфазному потоку, увеличивает эффективность массопереноса еще в 1,5-2 раза и позволяет использовать возникающую центробежную силу для разделения фаз после выхода из контактной зоны. В контактной зоне жидкость под действием этой силы образует на внутренней поверхности канала винтообразную движущуюся вверх пленку. Это явилось стимулом для использования закрученного движения в зоне контакта при разработке высокоскоростных абсорбционных аппаратов. Расчеты показывают, что аппарат диаметром 2,4 м с прямоточными тарелками с завихрителями может заменить аппарат с колпачковыми тарелками диаметром 5,0 м при равной производительнос

Завихрители могут выполняться в различном конструктивном оформлении:

1. С осевыми лопастями, состоящими из нескольких радиально расположенных пластин, установленных под углом к горизонтали и образующих каналы для прохода газовой фазы;

2. С винтовыми лопастями (в виде шнека), установленными в контактных элементах трубчатого типа;

3. С тангенциальными лопастями, выполненными в виде ряда вертикальных пластин, расположенных по окружности под углом друг к другу;

4. С тангенциальными каналами, направляющими газовую фазу по касательной к стенке контактного элемента.

Компоновка контактных ступеней аппаратов с закрученным прямоточным движением фаз может осуществляться по-разному. В некоторых случаях контактные элементы располагают на горизонтальных тарелках подобно расположению колпачков на колпачковой тарелке, в других случаях ступень представляет собой контактный элемент, увеличенный до размеров колонны. Разделение фаз в контактных ступенях осуществляется, как правило, в два этапа:

1) отделение жидкости от газового потока в поле центробежных сил, возникающих при вращении газожидкостного потока, и 2) отделение жидкости из газового потока за счет гравитационных или инерционных сил.

Высокоскоростной абсорбер с прямоточным взаимодействием газа и жидкости в восходящем закрученном потоке.

Каждая ступень состоит из параллельно работающих трубчатых элементов АЕ с многолопастными винтовыми осевыми завихрителями CD. Поднимающийся по аппарату газовый поток входит в контактную зону BE и захватывает жидкость, вытекающую из распылителя В. Газовый поток, несущий капельки жидкости, проходит зону распыления ВС и поступает в осевой завихритель CD. Наличие перед завихрителем зоны распыления с развитой межфазной поверхностью повышает эффективность массообмена. После завихрителя закрученный поток проходит пленочную зону DE, из которой жидкость через сепарационный зазор ЕА выбрасывается на стенку сепарационного патрубка и стекает вниз, а газовый поток поднимается на следующую ступень. Жидкость по межэлементному пространству, радиальным переточным трубам и центральной переточной трубе поступает в распылитель ниже расположенной ступени. Массообмен между газом и жидкостью происходит в трех зонах: распыления, закручивания и пленочной. Иссле

Барботажные абсорберы

Наиболее представительна по конструктивному оформлению группа барботажных абсорберов. В результате взаимодействия фаз (жидкость является сплошной фазой, а газ — дисперсной) на тарелках образуется газожидкостный слой, состоящий из относительно чистой жидкости и вспененной жидкости. Полная высота слоя на тарелке и ее составляющие зависят от конструктивного оформления тарелки, от соотношения материальных потоков и физико-химически

Абсорбер с ситчатыми тарелками:

1—тарелка; 2 — переливное устройство

3 — сепарационная зона

Конструкции переливных устройств:

а — с приемным карманом; б — без приемного кармана;

в, г — сзащищенным переливом; д, е — с приспособлением, регулирующим

сечение для прохода жидкости; 1 — переливное устройство;

2 — затворная планка; 3,4 — кольцевые щели; 5 — заслонка

Интенсификация процесса абсорбции в аппаратах с провальными тарелками в последнее время проводится по пути создания тарелок с упорядоченным перетоком жидкости и постоянным свободным сечением, с укрупненной перфорацией и с саморегулируемым свободным сечением тарелок.

Распиливающие абсорберы

Особенностью струйных (распыливающих) тарелок является диспергирование жидкости газовым потоком (газовая фаза — сплошная, жидкая — дисперсная) в начальный момент их взаимодействия и последующее их совместное прямоточное и перекрестно-прям

Струйные тарелки:

а — вихревая тарелка;

б — прямоточная тарелка с радиальным движением газожидкостного потока;

в – прямоточная тарелка с аксиальным движением фаз;

1 — переточная труба-коллектор; 2 — завихритель;

3 — патрубок; 4, 6 — диски; 5 — подпорный диск;

7 – переливные устройства; 8 — сухие перегородки;

9 — тарелка; 10 — труба Вентури

В вихревой тарелке, направление движения жидкости на тарелках от центра к периферии осуществляется за счет центробежных сил, способствующих дальнейшему разделению фаз. Прямоточное движение фаз в радиальном и аксиальном направлениях осуществляется в распылительных контактных устройствах, диспергирование жидкости в которых происходит в наиболее узком сечении. В абсорбере с контактными устройствами в виде кольцевого диффузора жидкость из переливного устройства через зазор, образованный нижним торцом патрубка 3 и отбойным диском 4, вытекает в пространство между дисками 4 и 6 и дробится газовым потоком на мелкие капли, образуя при этом большую межфазную поверхность. Аксиальное движение газожидкостного потока осуществляется на тарелках, где газовый поток, проходя трубу Вентури 10, укрепленную на перегородке 8, захватывает жидкость и дробит ее на мелкие капли в горловине трубы. Сепаратором для разделения фаз служит нижняя полость тарелки 9, а перемещение жидкости на нижележащую тарелку осуществляется по перетоку 7.

В распыливающем абсорбере интенсификация процесса массообмена осуществляется за счет дробления жидкости и равномерного распределения жидкости и газа по высоте зоны контактирования.

Распыливающий абсорбер:

1 — корпус; 2 — диск; 3 — кольцо;

4 — насадки; 5 — щель; б — цилиндр;

7 — отверстия; 8,9 — патрубки ввода

и вывода жидкости; 10 — усеченный конус;

11 — перераспределите

12 — основание нижней тарелки

Абсорбер включает корпус 1, внутри которого установлены тарелки, состоящие из расположенных друг над другом диска 2 и кольца 3. Между ними размещены насадки 4, снабженные щелью 5. Диск 2 и кольцо 3 соединены цилиндром 6 (в многоступенчатых аппаратах, и имеют отверстия 7. В корпус вмонтированы патрубки ввода 8 и патрубки вывода жидкости 9. В верхней части аппарата имеется усеченный конус 10 и перераспределите

Абсорберы с секционированным

Заслуживает внимания принцип продольно-попере

Секционированные тарелки:

а, 6 — с поперечным секционированием

(а — конструкция фирмы “ЮнионКарбайдКор

б —язычковая тарелка с поперечными перегородками);

в, г — с продольно-попере

(в — тарелка с двумя зонами контакта фаз;

г — тарелка с двумя зонами контакта фаз с малым гидравлическим

сопротивлением);

1 — основание тарелки; 2, 4 — переливные устройства;

3 — выпускное приспособление; 5 — контактные элементы;

6 — поперечные перегородки; 7 — диски; 8 — секционирующие перегородки;

9 — перераспределите

11 — стабилизатор

Тарелки с двумя зонами контакта фаз, обладающие малым гидравлическим сопротивлением, включают основание 1, переливное устройство 2, перераспределите