Нестандартное оборудование

Шумоглушители

Шумоглушители разделяются по целевому назначению:

1. Для аварийного сброса пара, паровой и газовой продувки

2. От шума вентиляторов

3. От шума центробежных компрессоров

4. От шума газоходов

5. шумоподавляющие кожухи

Установочное положение – горизонтальное или вертикальное.

Направление потока среды – по стрелке на корпусе.

Шумоглушители позволяют снизить уровень шума на 15-25 дба.

Они устанавливаются на следующее оборудование:

• воздухозаборные тракты и выхлопные тракты газотурбинных установок;

• тягодутьевые машины (вентиляторы, дымососы);

• газовые тракты нагревательных и паровых котлов;

• различного типа насосы;

• углеразмольное оборудование;

• газодросселирующее оборудование;

• градирни;

• компрессоры.

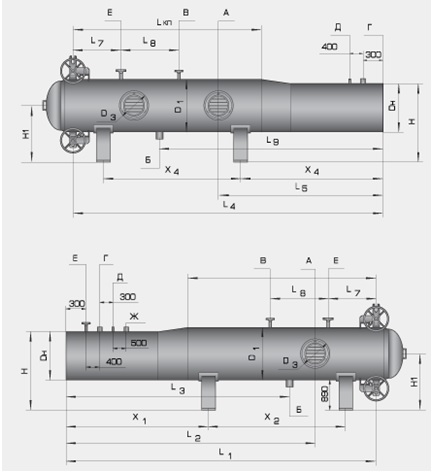

Решоферы

Решофер газовый предназначен для подогрева газа перед подачей его в сатуратор.

| 1. | Производительность по газу при нормальных условиях, м³/ч | 60000-75000 | |

| 2. | Объём, м³ | трубного пространства | 3,41 |

| межтрубного пространства | 2,87 | ||

| 3. | Поверхность теплообмена, м² | 230 | |

| 4. | Давление рабочее, МПа (кгс/см²) | в трубном пространстве | 0,035 (0,35) |

| в межтрубном пространстве | 0,6 (6,0) | ||

| 5. | Давление расчетное, МПа (кгс/см²) | в трубном пространстве | 0,035 (0,35) |

| в межтрубном пространстве | 0,6 (6,0) | ||

| 6. | Давление пробное, МПа (кгс/см²) | в трубном пространстве (сжатым воздухом на монтаже) | 0,044 (0,44) |

| в межтрубном пространстве гидравлическое на прочность и герметичность | 0,9 (9,0) | ||

| 7. | Рабочая температура среды, °С | в трубном пространстве | <70 |

| поступающего пара | 250-330 | ||

| температура конденсации водяного пара | 164 | ||

| 8. | Расчетная температура среды, °С | в трубном пространстве | 159 |

| в межтрубном пространстве | 164 | ||

| 9. | Расчетная разность температур стенок корпуса и труб, °С | не более 5 | |

| 10. | Среда в аппарате: | в трубном пространстве коксовый газ | Среда токсичная, взрывоопасная в смеси с воздухом |

| Класс опасности по ГОСТ 12.1.007 2 | |||

| Категория взрывоопасности по ГОСТ Р 51330.11-99 Т1 | |||

| Группа взрывоопасности по 51330.5-99 IIB | |||

| Пожароопасность – горючий газ | |||

| в межтрубном пространстве | водяной пар, конденсат | ||

| 11. | Прибавка для компенсации коррозии, мм | 2 | |

| 12. | Срок службы, лет | 10 | |

| 13. | Группа аппарата по ОСТ 26-291-94 | трубного пространства | 5а |

| межтрубного пространства | 4 | ||

| 14. | Класс герметичности по ОСТ 26.260.14-2001 | 5 | |

| 15. | Количество циклов нагружения от давления, стесненности, температурных деформаций или других воздействий за весь срок эксплуатации, не более | 1000 | |

| 16. | Масса аппарата в рабочем состоянии, кг | 8583,71 | |

| 17. | Материальное исполнение | аппарата | Ст3сп5-св |

| трубы теплообменной Ø57х3,5 | сталь В20 | ||

Рекупираторы

Рекуператор — теплообменник поверхностного типа для использования теплоты отходящих газов, в котором теплообмен между теплоносителями осуществляется непрерывно через разделяющую их стенку. В отличие от регенератора, трассы потоков теплоносителей в рекуператоре не меняются. Рекуператоры различают по схеме относительного движения теплоносителей — противоточные, перекрестные, прямоточные и др.; по конструкции — трубчатые, пластинчатые, ребристые, оребрённые пластинчатые рекуператоры типа ОПТ и др.; по материалу изготовления — металлические, мембранные, пластиковые и др.; и по назначению — подогреватели воздуха, газа, жидкостей, испарители, конденсаторы и т. д.

Металлический оребрённый пластинчатый рекуператор

Оребрённый пластинчатый рекуператор состоит из тонкостенных оребрённых панелей, изготовленных методом высокочастотной сварки, соединённых поочерёдно с поворотом на 90 градусов. За счёт конструкции, а также многообразия используемых материалов достигаются высокие температуры греющих сред, небольшие сопротивления, высокие показатели отношения теплопередающей площади к массе теплообменника, длительный срок службы, низкая стоимость и др. Часто используются для утилизации тепла отходящих газов.

Пластинчатые оребрённые рекуператоры позволяют:

- Экономить до 40 % потребляемой энергии, за счёт возврата тепловой энергии обратно в технологический цикл;

- Улучшать горение топлива в печи, за счёт использования подогретого воздуха вместо воздуха окружающей температуры и тем самым, снижать его химический и механический недожог (при рекуперации в цикле печного нагрева). В результате, при том же расходе топлива количество теплоты, получаемой в процессе горения, увеличивается на 10-15%;

- Охлаждать дымовые газы для обеспечения санитарных норм и экологических требований;

- Подогревать уличный воздух для отопления помещений теплом отходящих газов;

- Охлаждать газы для их использования в технологических процессах, требующих более низких температур.

Оребрённые пластинчатые рекуператоры обладают следующими преимуществами по сравнению с аналогичными роторными и традиционными пластинчатыми рекуператорами:

- Большими предельными рабочими температурами (до 1250 С);

- Меньшими габаритами и массой;

- Меньшей стоимостью;

- Меньшими сроками окупаемости;

- Низкими сопротивлениями по газо-воздушным трактам;

- Меньшей склонностью к зашлаковыванию;

- Большим сроком службы;

- Большим периодом между ремонтом и профилактическим обслуживанием;

- Меньшие массогабаритные характеристики удешевляют монтаж и транспортировку рекуператоров.

Прямоточно-противоточный трубчатый рекуператор

Теплообмен в таком рекуператоре интенсифицируется за счет особого профиля тонкостенных сварных металлических трубок, пучок которых является основой устройства. Пристенный вихрь, формирующийся в каждой трубке, с одной стороны, обеспечивает увеличение теплообмена, а с другой — разрушается до того, как повышает сопротивление воздушного канала.

Основные отрасли применения прямоточных противоточных трубчатых рекуператоров:

- Промышленность, в т.ч. пищевая, требующая “мягкого нагрева” одной из сред

- Военная и космическая отрасли машиностроения (рассеивание и/или утилизация тепла)

- Классический возврат тепла в производственный цикл

- Бытовые проветриватели (в квартирах с герметичными пластиковыми окнами, экодомах)

Прямоточно-противоточные рекуператоры обычно монтируются в едином воздуховодном кожухе, что позволяет добиться следующих потребительских характеристик:

- особо низкое энергопотребление (бытовые рекуператоры потребляют от 8 Вт)

- уникальная для вентиляционного оборудования компактность, позволяющая осуществлять скрытую установку в жилых помещениях

- высокая производительность

- высокая (от нескольких лет) продолжительность безостановочной работы

- невысокая сложность и стоимость обслуживания, простота чистки

- отсутствие застойных зон

Прямоточно-противоточные трубчатые рекуператоры также известные, как геликоидные рекуператоры, по аналогии с геликоидными теплообменниками.

Роторный рекуператор

Роторные рекуператоры (роторные теплообменники) относятся к классу регенеративных теплообменников. Наиболее широкое применение данные аппараты получили в системах приточно-вытяжной вентиляции. В роторном теплообменнике передача тепла от горячего газа к холодному осуществляется через вращающийся цилиндрический ротор, состоящий из пакета тонких металлических пластин. Горячий газ нагревает пластины, после чего они перемещаются в поток холодного газа, тем самым передавая ему тепло.

Роторные теплообменники также устанавливают в крупных котельных установках для утилизации тепла уходящих из котла дымовых газов (нагрева воздуха на входе в котел).

Оцинкованное, эмалированное и гуммированное оборудование

Оцинкованное оборудование

Оцинковка металла — один из распространенных способов его защиты от появления и развития коррозии, повышающих его эксплуатационные качества и значительно увеличивающих срок эксплуатации.

Под оцинковкой понимается нанесение на поверхность металла покрытия, на 95 процентов состоящего из цинка.

Существуют следующие способы цинкования металла:

- холодный;

- горячий;

- гальванический;

- термодиффузионный;

- газотермический.

Эмалированное оборудование

Эмалевое покрытие – одно из наиболее распространенных и надежныхпокрытий, применяемых для защиты химической аппаратуры от коррозии.

Эмалирование осуществляется путем нанесения на рабочую (внутреннюю) поверхность аппаратов слоя эмали с последующим обжигом в печи при 800-900° С.

Гуммирование емкостей резиной (обрезинивание)

Нанесение защитного состава на поверхность оборудования позволяет создать защитный слой между стенкой и агрессивной средой. Таким образом предотвращаются химические реакции и продлевается срок службы, а также сохраняется чистота продукта.

- Гуммировка емкостей

- Гуммирование химической аппаратуры

- Гуммирование фильтров химводоподготовки (ФИПа, ФИПр, ФОВ)

- Гуммирование емкостей и резервуаров для кислот, щелочей

- Гуммирование химических реакторов

- Гуммирование резервуаров для фармацевтической промышленности

- Гуммирование травильных и электролизных ванн

- Гуммирование аппаратов выщелачивания

- Аппаратов газоочистки и водоподготовки

- Гуммирование химически стойких полов

- Гуммирование металлоконструкций

Гидрозатвор

Гидравлический затвор (гидрозатвор) — обязательный элемент, которым должны быть оборудованы все без исключения приёмники воды, установленные в сети.

Лабораторное оборудование

Лабораторное оборудование – это комплекс приборов и устройств выполняющих различные функции для точного выполнения поставленных задач. Оборудование для лабораторий должно отвечать высоким требования по качеству и надежности составных элементов, что очень сильно влияет на точность и воспроизводимость результатов. Лабораторное оборудование используется в косметической, фармацевтической, химической и пищевой промышленности.

Перечень оборудования:

Анализ и определение нефтепродуктов (Термостат для определения плотности, Термостат для определения вязкости, Термостат низкотемпературный для определения вязкости, Термостат для бомб Рейда, Аппарат для разгонки нефтепродуктов по ГОСТ 2177-99, Аппарат для определения температуры вспышки в закрытом тигле, Аппарат для определения температуры вспышки в открытом тигле, Аппарат для определения фактических смол в моторном топливе)

| Весы электронные | Твердомеры |

| Сушильные шкафы |

| Муфельные печи |

| Бани водяные |

| Термостаты жидкостные, криотермостаты |

| Шейкеры (перемешивающие устройства) |

| Колбонагреватели |

| Насосы-дозаторы перистальтические |

| Плиты нагревательные |

| Аксессуары лабораторные серии ЛАБ |

| Контрольно-измерительные приборы |

| Радиомонтажное оборудование |

| Промышленная мебель |

| Термометры |

| Пирометры (инфракрасные термометры) |

| Измерители-регистраторы температуры (электронные самописцы) |

Выпарные аппараты

Выпарные аппараты предназначены для повышения концентрации вещества, находящегося в растворе, или частичного выделения его в твердом виде из пересыщенного раствора выпариванием растворителя.

Классификация выпарных аппаратов

В зависимости от режима работы (время эксплуатации) делятся на:

- Аппараты периодического действия;

- Аппараты непрерывного действия.

1-ая группа аппаратов используется при малой производительности установки или в лабораторных условиях. В промышленных условиях они не экономичны, т.к. при пуске их необходимо разогреть, а при остановке это тепло не используется.

2-ая группа используется в промышленных условиях и достаточно широко.

По давлению аппараты работают при: повышенном, атмосферном давлениях и при вакууме. Работа при вакууме используется, если раствор при повышенном давлении и температуре меняет свои свойства, ухудшается его качество и когда необходимо увеличить теплоперепад.

По расположению выпарного аппарата они делятся на:

- Вертикальные;

- Горизонтальные;

- Наклонные.

По конструктивным признакам делятся на:

- Аппараты с паровой рубашкой;

- Змеевикового типа;

- С прямыми трубами.

В качестве теплоносителей используются водяной пар и горячая вода.

Материал, из которого изготавливаются аппараты, может быть: сталь или цветные металлы.

Конструкции выпарных аппаратов

1. С внутренней циркуляционной трубой

Кратность циркуляции .

Высота кипятильных труб м.

Недостатки: нельзя выпаривать кристаллизующиеся растворы, вязкие растворы; циркуляционная труба обогревается паром и в результате получается менее надёжная циркуляция.

2. Для выпарки кристаллизующихся растворов

3. С вынесенной греющей камерой

4. С принудительной циркуляцией

Они предназначены для выпарки вязких растворов.

5. Аппарат плёночного типа со сползающей плёнкой

Предназначены для выпаривания пенящихся растворов.

6. Аппарат плёночного типа с всползающей плёнкой

7. Выпарной аппарат роторного типа

Для выпарки кристаллизующихся растворов.

Классификация выпарных аппаратов

| Тип | Исполнение | Наименование | Область применения |

| I | 2 | Выпарные аппараты с естественной циркуляцией, соосной греющей камерой, вынесенной зоной кипения и солеотделением | Упаривание растворов, выделяющих кристаллы и образующих на греющих поверхностях растворимый осадок, удаляемый при промывании |

| II | 1 | Выпарные аппараты с естественной циркуляцией, вынесенной греющей камерой и кипением растворов в трубах | Упаривание растворов, не образующих значительного осадка на греющих поверхностях |

| 2 | Выпарные аппараты с естественной циркуляцией, вынесенной греющей камерой и зоной кипения | Упаривание растворов, образующих на греющей поверхности осадок, удаляемый механическими способами | |

| III | 1 | Выпарные аппараты с принудительной циркуляцией, соосной греющей камерой и солеотделением | Упаривание растворов, выделяющих кристаллы и образующих на греющих поверхностях осадок, удаляемый при промывке |

| 2 | Выпарные аппараты с принудительной циркуляцией, соосной греющей камерой и вынесенной зоной кипения | Упаривание вязких растворов и растворов, образующих на греющей поверхности незначительный труднорастворимый осадок, удаляемый механическим способом и промывкой | |

| IV | – | Выпарные аппараты с принудительной циркуляцией, вынесенной греющей камерой и зоной кипения | Упаривание растворов, образующих на греющих поверхностях труднорастворимый осадок, удаляемый механическим способом |

| V | 1 | Выпарные аппараты пленочные с восходящей пленкой и соосной греющей камерой | Упариваие пенящихся или термонестойких растворов, не образующих осадка на греющих поверхностях |

Выпарной аппарат с естественной циркуляцией, соосной греющей камерой, вынесенной зоной кипения и солеотделением

1 – греющая камера; 2 – труба вскипания; 3 – сепарационная камера; 4 – отбойник; 5 – брызгоотделитель; 6 – люк; 7 – смотровое окно; 8 – юбочная опора; 9 – линзовый компенсатор; 10 – циркуляционная труба; 11 – опорная лапа; 12 – узел солеотделения.

Схема паровых каналов в греющей камере

Конструкции узлов ввода греющего пара

1 – обечайка греющей камеры; 2 – греющие трубы; 3 – штуцер ввода пара; 4 – паровой пояс; 5 – отбойный щиток; 6 – отбойное кольцо; 7 – паровые окна

Конструкции узлов вывода конденсата

а – сифон-карман; б – коленообразный патрубок; в – канал в трубной решетке; г – штуцер приварен к трубной решетке

Качающийся кристаллизатор

1 – корыто; 2 – бандаж; 3 – опорные ролики

Барабанный кристаллизатор с водяным охлаждением

1 – барабан; 2 – водяная рубашка; 3 – бобышки; 4 – бандаж; 5 – опорный ролик; 6 – упорные ролики; 7 – зубчатое колесо; 8 – штуцер для подачи раствора; 9 – распределительное устройство для ввода охлаждающей воды; 10 – кожух

Барабанный кристаллизатор с воздушным охлаждением

1 – вентилятор; 2 – теплоизоляционный кожух; 3 – труба для парового обогрева

Кристаллизатор с ленточной мешалкой

1 – корыто; 2 – водяная рубашка; 3 – ленточная мешалка; 4 – привод; 5, 6 – штуцеры для входа и выхода раствора; 7, 8 – штуцеры для входа и выхода охлаждающей воды; 9 – соединительное колено

Вальцовый кристаллизатор с нижним питанием

1 – валец; 2 – охлаждающее устройство; 3, 10 – опоры; 4 – станция; 5 – шнек; 6 – штуцер для выгрузки продукта; 7 – привод шнека; 8 – ванна; 9 – привод; 11 – кожух; 12 – патрубок для вытяжки; 13 – смотровое окно; 14 – ножевое устройство; 15 – приемный бункер; 16 – труба для расплава

Вакуум-кристаллизатор с гидравлическим затвором

1 – конденсатор; 2 – штуцер для подачи раствора; 3 – корпус аппарата; 4 – барометрическая труба; 5 – гидравлический затвор; 6 – мешалка; 7 – штуцер для отвода суспензии; 8 – резиновый насадок на конце питающего штуцера

Вакуум-кристаллизатор со взвешенным слоем и герметичным корпусом

1 – корпус аппарата; 2, 5, 9 – циркуляционные трубы; 3 – сепаратор; 4 – штуцер сокового пара; 6 – отстойник мелкой соли; 7 – циркуляционный насос; 8 – штуцер для подачи раствора; 10 – узел вывода маточного раствора

Выпарной аппарат пленочного типа – тип 3 исполнение 1.

Поверхность теплообмена F = 280 м2.

Трубки диаметром 38х2 мм, длиной 5000 мм.

Диаметр греющей камеры 1400 мм.

Диаметр сепаратора 2800 мм.

Штуцера:

- для входа греющего пара 400 мм;

- для выхода конденсата 65 мм;

- для входа раствора 100 мм;

- для выхода раствора 80 мм;

- для выхода вторичного пара 1000 мм;

- люк 600 мм.

Блоки камер запуска и приема средств очистки и диагностики

Блоки камер запуска и приёма средств очистки и диагностики магистральных газопроводов на Рр до 12,0 МПа, Ду от 150 мм до 1400 мм в блочно-комплектном исполнении, предназначенных для установки на магистральных газопроводах и служат для периодического запуска и приёма внутритрубных очистных скребков, снарядов-дефектоскопов и других поточных средств очистки и оценки состояния трубопроводов.

Технические характеристики:

- Давление рабочее: Рраб. 7,5; 8,5; 10,0; 12.0 МПа.

- Условный проход: Ду 150мм; 200; 250; 300; 400; 500; 600; 700; 800; 1000; 1200; 1400 мм;

- Температура эксплуатации: +80 °С : – 60°С;

- Температура рабочей среды: +80 °С : – 20°С;

- Условное обозначение:

- БКЗ – блок камеры запуска;

- БКП – блок камеры приема;

- Исполнение: Л – левое, П – правое;

- Климатическое исполнение: У и ХЛ;

- Категория размещения 1 по ГОСТ 15150 с установкой на открытом воздухе;

- Характеристика окружающей среды: взрывоопасная, пожароопасная, вредная;

- 4 класс опасности по ГОСТ 12.1.007;

- Взрывоопасность по ГОСТ Р 51330.05 и ГОСТ Р 51330.11 – IIA-T3;

Состав блоков камер запуска БКЗ:

– камера запуска;

– устройство запасовки;

– устройство загрузочное.

Состав блоков камер приёма БКП:

– камера приема;

– устройство извлечения;

– устройство загрузочное.

При изготовлении камер в блочном исполнении производится их комплектация:

— устройством запасовки и извлечения поточных средств;

— краном консольным;

— площадками обслуживания и другим оборудованием, необходимым для комплексного обслуживания.

Серозатворы

Серозатворы применяются на установках производства серы.

Газы сгорания печи реакции (ПР) проходят по трубному пучку котла- утилизатора, где охлаждаются до 500 °С. При этом происходит частичная конденсация серы. Полученная сера через серозатвор отводится из аппарата.

Серозатворы имеют различные размеры и разрабатываются индивидуально.

Сероуловители

Установка предназначенная для получения сероуглерода из паро-газовой смеси. В конструкциях сероуловителей высота серного гидрозатвора H должна исключать возможность выброса газа через трубку, отводящую серу, даже при значительном против нормального увеличении давления в аппарате АР. Обычно высота .серного затвора принимается не менее 300 мм, что соответствует 540 мм вод. ст.

Надо всегда самым тщательным образом проверять аппарат, чтобы сифонирование серы из него по отводящей трубке было невозможно.

Технологический газ проходит сероуловитель, в котором механически унесенные капли серы задерживаются слоем насадки из керамических колец. Сера через гидравлический затвор стекает в хранилище. Газ направляется в печь дожига,где нагревается до 580-600 °С за счет сжигания топливного газа. Воздух для горения топлива и дожига остатков сероводорода до диоксида серы инжектируется топливным газом за счет тяги дымовой трубы.

Жидкая сера из подземного хранилища откачивается насосом на открытый склад комовой серы, где она застывает и хранится до погрузки в железнодорожные вагоны. Иногда жидкую серу пропускают через специальный барабан, на котором в результате быстрого охлаждения получают чешуйчатую серу; затем ее сливают в вагоны.