Нефтегазовое и химическое оборудование

Нефтегазовое и химическое оборудование используется в производстве, переработке и транспортировки нефти и газа и на химических проивзодствах

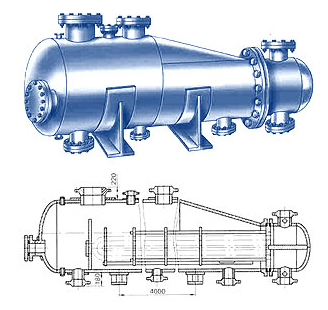

Аппараты теплообменные кожухотрубчатые с плавающей головкой, с U-образными трубами

Наша организация поставляет кожухотрубчатые теплообменные аппараты с плавающей головкой и u-образными трубами различного диаметра.

Кожухотрубчатые теплообменники обеспечивают нагрев и охлаждение химических веществ, находящихся в жидком и газообразном состоянии. Устройства широко применяют в различных отраслях газовой, химической и нефтеперерабатыв

Типы конструкции теплообменных аппаратов

По своему назначению оборудование делится на следующие категории: теплообменники, холодильники и конденсаторы.

По типу конструкции устройства бывают вертикальными, горизонтальными и наклонными. Выбор прибора зависит от условий, в которых будет производиться эксплуатация оборудования.

Кожухотрубные теплообменники могут иметь жесткий, полужесткий и нежесткий корпус. Устройства жесткой конструкции подходят для применения в том случае, если нет большого различия между температурными режимами корпуса и труб. Данные приборы отличаются легкостью установки и просты в эксплуатации.

Теплообменники полужесткой конструкции оснащены специальными компенсаторами давления, которые предназначены для уравновешивания температурных режимов.

Что касается устройств нежесткой конструкции, то они являются динамическими и подразумевают перемещение теплообменных труб и корпуса. В зависимости от вида устройства приборы могут оснащаться подвижными трубными решетками, трубными пучками с использованием u-образных трубок, сальниковым уплотнением на корпусе конструкции.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

| Условное давление, МПа (кгс/смкв) | 1,6(16); 2,5(25); 4,0(40) | |

| Поверхность теплообмена, мкв | 10-977 | |

| Размеры теплообменных труб: | ||

| диаметр и толщина стенки, мм | 20 х 2; 25 х 2 | |

| длина, м | 3, 6, 9 | |

| Число ходов по трубам | 2, 4 | |

| Материальное исполнение | углеродистая сталь, нержавеющая сталь |

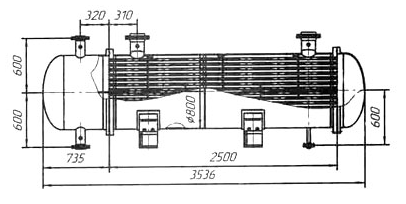

ИСПАРИТЕЛИ С ПАРОВЫМ ПРОСТРАНСТВОМ

Теплообменные испарители предназначены для испарения газовых фракций из жидких сред, могут быть использованы как выпарные аппараты в химической, нефтехимической, нефтеперерабатыв

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

| Внутренний диаметр кожуха, мм | 800; 1000 |

| Условное давление, МПа (кгс/смкв) | 1,6(16); 2,5(25) |

| Теипература теплообменивающи |

от минус 30 до +450 |

| Сортамент теплообменных труб, мм | 20; 25 |

| Длина теплообменных труб, мм | 6000 |

| Число ходов по трубам аппарата | 2 |

| Схема расположения теплообменных труб в трубных решетках | по вершинам квадратов |

| Шаг расположения теплообменных труб, мм | 26; 32 |

| Материальное исполнение: | |

| из углеродистых сталей марок | ст.3; сталь20; 09Г2С; 16ГС |

| из нержавеющих сталей марок | 12Х18Н10Т; 10Х17Н13М2Т |

| Конструктивное исполнение подогревателей | С U-образными трубами с плавающей головкой |

| Габариты, мм | |

| для диаметра 800 | 8250 х 1250 |

| для диаметра 1000 | 8250 х 1400 |

| Масса аппарата не более, кг | |

| для диаметра 800 | 4040 |

| для диаметра 1000 | 5050

|

ПОДОГРЕВАТЕЛЬ 800ТНВ-1-25-6/38-2,5-1-5

Подогреватель предназначен для применения в технологических процессах химической, нефтехимической и смежных отраслях промышленности.

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА

| Рабочее давление: | |

| в трубном пространстве, МПа (кгс/смкв) | 0,07 (0,7) |

| в межтрубном пространстве, МПа (кгс/смкв) | 1,6 (16) |

| Материал трубного пучка | титан ВТ1-0 |

| Материал корпуса | титан ВТ1-0 |

| Размер трубок, мм | 38 х 2 |

| Поверхность нагрева, мкв | 61 |

| Масса, кг | 1148

|

ПОДОГРЕВАТЕЛЬ 800ТНГ-2-1-0,6-МТ20/25-2,5-2

Аппарат предназначен для применения в химической промышленности.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

| Материал корпуса | титан ВТ1-0 |

| Материал трубок | титан ВТ1-0 |

| Размер трубок, мм | 25 х 2 |

| Параметр | Трубное пространство (Щелочная сточная вода) |

Межтрубное пространство (10% водный раствор ClO2) |

| Поверхность теплообмена | 204 м кв | |

| Температура на входе, град С | 76 | 14 |

| Температура на выходе, град С | 40 | 36 |

| Рабочее давление, МПа | 0,35 | 0,85 |

| Емкость, м куб | 0,887 | 0,608 |

ПОДОГРЕВАТЕЛЬ ГАЗА ПГ-800-5х1-1,2-НК-УХЛ4 ТУ 3615-512-12317765-99

Аппарат предназначен для нагрева природного газа перед детандером.

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА

| Материал корпуса | титан ВТ1-0 |

| Материал трубок | титан ВТ1-0 |

| Размер трубок, мм | 16 х 1 |

| Параметр | Трубное пространство (вода) |

Межтрубное пространство (природный газ) |

| Поверхность теплообмена | 293 м кв | |

| Температура на входе, град С | 105 | 0 |

| Температура на выходе, град С | 80 | 90 |

| Рабочее давление, МПа | 1,2 | 1,2 |

| Номинальный расход | 250 т/ч | 180 м куб/ч |

| Объем, м куб | 1,355 | 1,1430 |

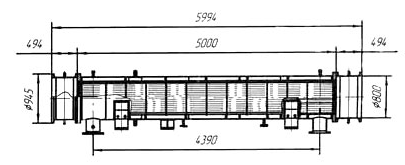

ПОДОГРЕВАТЕЛЬ ПАРОВОДЯНОЙ

Предназначен для систем отопления и горячего водоснабжения, работающих в режиме 70/150 градусов С, 70/130 градусов С и 70/95 градусов С.

Подогреватели двухходовые, четырехходовые и с плоскими днищами.

По требованию заказчика изготавливаются трубные пучки.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

| Обозначение подогревателя | D корпуса, мм | L1 трубок, мм | L, мм | l, мм | l1, мм | Dy, мм | Dy1, мм | Dy2, мм | F поверхности нагрева, мкв | Теплопроизводите |

| ПП1-9-7-II ПП1-17-7-II ПП1-24-7-II ПП1-32-7-II ПП1-53-7-II ПП1-76-7-II ПП1-108-7-II |

325 426 480 530 630 720 820 |

3000 | 3590 3630 3750 3790 3915 4015 4155 |

2300 2300 2300 2300 2300 2100 2100 |

2000 2000 2000 2000 2000 1900 1900 |

100 125 150 200 200 250 300 |

100 150 150 200 250 250 300 |

50 50 50 80 80 125 125 |

9.5 17.2 24.4 32.0 53.9 76.8 108.0 |

1.13 2.08 2.94 3.88 6.55 9.4 13.3 |

| ПП1-6-2-II ПП1-11-2-II ПП1-16-2-II ПП1-21-2-II ПП1-35-2-II ПП1-50-2-II ПП1-71-2-II |

325 426 480 530 630 720 820 |

2000 | 2590 2630 2750 2800 2915 3015 3155 |

1300 1300 1300 1300 1300 1100 1100 |

1100 1100 1100 1100 1100 1000 1000 |

100 125 150 200 200 250 300 |

100 150 150 200 250 300 300 |

50 50 50 80 80 125 125 |

6.3 11.4 16.0 21.2 35.3 50.5 71.0 |

0.585 1.07 1.52 1.99 3.38 5.02 6.84 |

Ресиверы аргона

Описание

Ресивер для хранения аргона представляет собой особый тип емкостного оборудования, разработанного специально для хранения газа аргона под давлением. Конструкция ресивера аргона, материалы резервуара и другие особенности аппарата разработаны специально для хранения именно этого газа.

Применение ресиверов аргона чрезвычайно разнообразно. Они используются на предприятиях самого разного профиля в качестве резервуаров газа, а также в составе технологических линий для порциальной подачи.

Ресиверы аргона применяются везде, где необходимо создание абсолютно инертной атмосферы. Такие потребности испытывает, например, электронная промышленность, предприятия, занимающиеся созданием высокоточного оборудования, изготовители микросхем. Также ресиверы аргона необходимы на предприятиях химического синтеза для получения веществ особой чистоты. Ресиверы применяются также в металлургии для изготовления особых сортов стали.

Также ресиверы применяются на предприятиях, осуществляющих фракционную перегонку с воздуха с выделением чистого аргона.

С развитием высокоточных наукоемких технологий промышленность будет все чаще нуждаться в создании инертной атмосферы, а это значит, что спрос на ресиверы аргона будет неуклонно расти.

По описанию ресивер аргона представляет собой металлический резервуар и систему поддерживающих конструкций. Резервуар имеет люк и дополнительные штуцеры для подачи и выгрузки газа.

Основными параметрами ресиверов аргона является объем резервуара и предельное давление, на которое рассчитан аппарат.

Существуют различные типы и виды ресиверов аргона, различающиеся по основным характеристикам. Также ресиверы для хранения аргона могут иметь различные требования к условиям эксплуатации и, следовательно, различную сферу применения.

Технические характеристики ресиверов аргона

| Рабочий объём, м3: | от 1м3 до 200м3 |

| Рабочее давление, Мпа: | до 16,0 |

| Материальное исполнение: | Сталь 09Г2С, 12Х18Н10Т, 10Х17Н13М2Т |

| Тип днищ аппарата: | Эллиптические |

| Минимальная температура рабочей среды: | -60°С |

| Максимальная температура рабочей среды: | +300°С |

| Минимальная температура окружающей среды: | -60°С

|

УСТАНОВКИ ПОДГОТОВКИ ПОПУТНОГО НЕФТЯНОГО ГАЗА (УППГ)

Назначение

Установка подготовки природного газа (УППГ) предназначена для подготовки природного газа до требуемых характеристик.

Общий вид

| Рабочая среда | природный газ |

| Производительность по газу, нмз/сут | от 10 000 до 2100 000 |

| Входное давление (расчетное), МПа, не более | 12,0 |

| Параметры потока газа на входе в установку: | |

| – температура, °С | – 10 / + 50 |

| – давление, МПа | 4,0 / 12,0 |

| Параметры потока газа на выходе из установки: | |

| – температура, °С | – 25 / + 40 |

| – давление, МПа | 0,6 / 7,5 |

| Требования к качеству подготовки газа согласно ОСТ 51.40-93: | |

| – температура точки росы газа по влаге, °С, не выше | –10? –20 |

| – температура точки росы газа по углеводородам, °С, не выше | –5? –10 |

| Температура окружающей среды, °С | от –60 до +50 |

Характеристики

Рабочая среда природный газ

Производительнос

Входное давление (расчетное), МПа, не более 12,0

Параметры потока газа на входе в установку:

- – температура, °С – 10 / + 50

- – давление, МПа 4,0 / 12,0

Параметры потока газа на выходе из установки:

- – температура, °С – 25 / + 40

- – давление, МПа 0,6 / 7,5

Требования к качеству подготовки газа согласно ОСТ 51.40-93:

- – температура точки росы газа по влаге, °С, не выше –10? –20

- – температура точки росы газа по углеводородам, °С, не выше –5? –10

- Температура окружающей среды, °С от –60 до +50

Технические данные

Состав оборудования

Установка подготовки природного газа методом низкотемпературн

В состав входят: блок входного сепаратора, теплообменники, низкотемпературн

Установка подготовки природного газа методом адсорбционной осушки.

В состав входят: сепараторы, адсорберы, печь, компрессор, аппарат воздушного охлаждения, с трубной обвязкой, с комплектом запорной, регулирующей и предохранительно

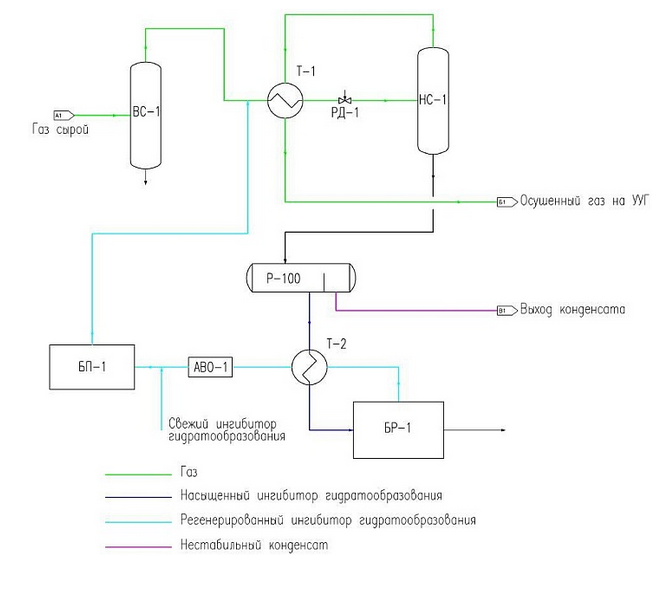

Принципиальная технологическая схема установки подготовки природного газа методом низкотемпературн

ТУ 3683-027-5656299

Сырой газ под давлением поступает в газовый сепаратор ВС-1, где происходит отделение капельной жидкости, образовавшегося конденсата и механических примесей, которые направляются в дренажную емкость.

Газ, освобожденный от капельной жидкости, поступает в теплообменник «газ-газ» Т-1 для предварительного охлаждения газом, обратным потоком, поступающим с низкотемпературн

Для предупреждения образования гидратов перед теплообменником в газ подается ингибитор гидратообразован

Смесь нестабильного конденсата с насыщенным водой раствором ингибитора поступает в разделитель Р-1, где конденсат отделяется и направляется на подготовку. Насыщенный водой раствор ингибитора подогревается в кожухотрубчатом теплообменнике Т-2 обратным током регенерированног

Регенерированный ингибитор через теплообменник Т-2, где он охлаждается потоком насыщенного ингибитора, и через аппарат воздушного охлаждения AВO-1 направляется в расходную емкость блока подачи реагента БП-1. Затем насосами дозаторами блока подачи реагента возвращается на установку осушки.

Преимущества низкотемпературн

- —низкие капитальные расходы и эксплуатационные затраты, особенно в начальный период эксплуатации при наличии свободного перепада давления;

- —помимо извлечения жидких углеводородов одновременно осуществляется и осушка газа до требуемых отраслевым стандартом кондиций;

- —установки НТС достаточно просты в эксплуатации и техническом обслуживании, тем самым возможно использование технического персонала средней квалификации (это обстоятельство и позволяет осуществлять процесс в промысловых условиях);

- —легкость регулирования технологического процесса и его автоматизации в условиях газопромысла;

- —возможности постепенного дополнения и развития технологии при снижении пластового давления и, соответственно, уменьшении свободного перепада давления, так что уже на момент проектирования установки могут быть предусмотрены различные перспективные варианты продления срока ее эффективной эксплуатации (в частности, за счет использования внешних источников холода, а также подключения дожимных компрессорных станций).

Недостатки:

- —несовершенство термодинамическо

го процесса однократной конденсации, при этом степень извлечения из природного газа целевых компонентов при заданных температуре и давлении в концевом низкотемпературн ом сепараторе зависит только от состава исходной смеси; - —в процессе эксплуатации пластовое давление падает (при этом содержание углеводородного конденсата в пластовом газе уменьшается), так что «свободный перепад» давления на дросселе уменьшается (происходит «исчерпание» дроссель-эффекта

) и, следовательно, повышается температура сепарации, – в результате не только удельное количество, но и степень извлечения целевых компонентов уменьшается; - —термодинамическ

ое несовершенство дроссельного расширения газа как холодопроизводящ его процесса по сравнению с турбодетандерным .

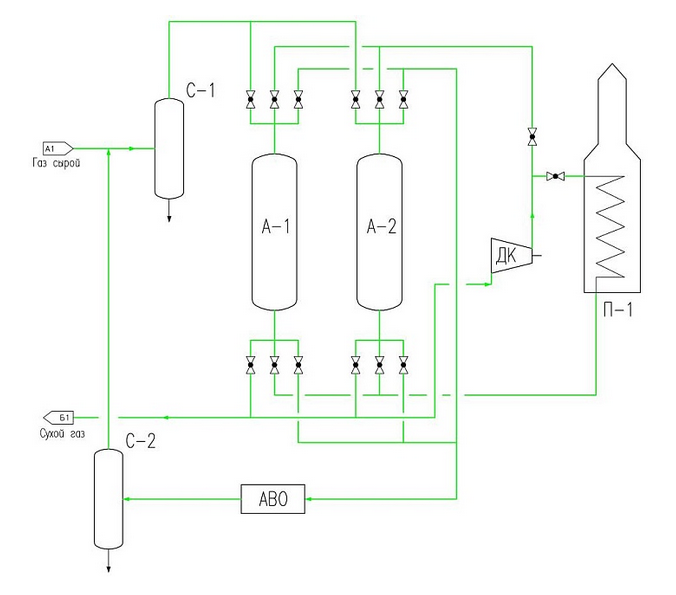

Принципиальная технологическая схема установки подготовки природного газа методом адсорбционной осушки (УППГ)

ТУ 3683-027-5656299

Перед поступлением в адсорберы из сырьевого газа в сепараторе С-1 отделяются механические примеси и капельная жидкость. После сепаратора газ сверху вниз проходит через один из адсорберов. Осушенный газ отводится в коллектор сухого газа. Второй адсорбер в это время находится на стадии регенерации (нагрев, охлаждение или ожидание).

Газ регенерации отбирается из потока осушенного газа и компрессором ДК подается в печь подогрева П-1 и с температурой +180-200 °С подается снизу вверх через адсорбер, в котором производится десорбция воды и тяжелых углеводородов. Отработанный газ регенерации охлаждается в воздушном холодильнике АВО и поступает в сепаратор С-2, где из газа отделяются сконденсировавши

Преимущества адсорбционной осушки газа:

- —достигается низкая температура точки росы осушенного газа в широком диапазоне технологических параметров;

- —компактность и низкие капитальные затраты для установок небольшой производительнос

ти; - —изменение давления и температуры не оказывает существенного влияния на качество осушки.

Недостатки:

- —высокие капитальные вложения при строительстве установок большой производительнос

ти; - —возможность загрязнения адсорбента и связанная с этим необходимость его замены;

- —большие потери давления в слое адсорбента;

- —большой расход тепла.

Параметры УППГ

| Параметры

|

Шифр изделия | ||||||||

| Установка подготовки природного газа УППГ | |||||||||

| Типоразмеры | УППГ-30 | УППГ -100 | УППГ – 300 | УППГ – 500 | УППГ – 700 | УППГ – 1000 | УППГ – 1300 | УППГ – 1500 | УППГ-2000 |

| Пропускная способность, тыс. ст.м3/сут. | 10 – 40 | 80 – 140 | 140 – 360 | 360 – 580 | 580 -760 | 760-1050 | 1050 1350 | 1350 1600 | 1600 -2100 |

| Параметры потока газа на входе в установку: | |||||||||

| температура – | –10 / + 50 °С | ||||||||

| давление – | 4,0 / 12,0 МПа | ||||||||

| Параметры потока газа на выходе из установки: | |||||||||

| температура – | – 25 / + 40 °С | ||||||||

| давление – | 0,6 / 7,5 МПа | ||||||||

| Требования к качеству подготовки газа согласно ОСТ 51.40-93: | |||||||||

| температура точки росы по влаге – | –10 –20 °С | ||||||||

| содержание механических примесей – | не более 0,001 г/м3 | ||||||||

| массовая концентрация сероводорода – | не более 0,007 г/м3 | ||||||||

| Объемная доля кислорода – | не более 1,0% | ||||||||

Свечевые (свечные) сепараторы

| Рабочий объём, м3: | от 4м3 до 140м3 |

| Рабочее давление, Мпа: | 0,5 |

| Материальное исполнение: | Сталь 09Г2С, 12Х18Н10Т, 10Х17Н13М2Т |

| Тип днищ аппарата: | Эллиптические |

| Минимальная температура рабочей среды: | -50°С |

| Максимальная температура рабочей среды: | +50°С |

| Минимальная температура окружающей среды: | -60°С |

Свечевые сепараторы, применение которых заключается в очищении газа от капельной жидкости, сбрасываемой на специализированн

Свечевые сепараторы поставляем в таком виде: они представляют собой цилиндрический горизонтальный аппарат, характеризующийс

Свечные сепараторы, купить которые можно у нас, функционируют в соответствии со следующим принципом: жидкость с газом проникает в секцию ввода, где осуществляется их предварительное разделение. Дальнейшей стадий считается пропуск их сквозь перфорированные распределяющие выводы, которые переправляют перегородки на участки отстоя и осаждения, где свечевые сепараторы выполняют очитку газа от больших капель жидкости. На выходе свечные сепараторы, реализация которых осуществляется регулярно, окончательно завершают очистку посредством струнногокаплеул

Технические характеристики

|

Рабочий объём, м3: |

от 4м3 до 140м3 |

| Рабочее давление, Мпа: | 0,05 |

| Материальное исполнение: | Сталь 09Г2С, 12Х18Н10Т, 10Х17Н13М2Т |

| Тип днищ аппарата: | Эллиптические |

| Минимальная температура рабочей среды: | -50°С |

| Максимальная температура рабочей среды: | +50°С |

| Минимальная температура окружающей среды: | -60°С |

Свечевые сепараторы, производство которых считается нашим приоритетным направлением, применяемые материалы, их внешнее оформление, основные технические характеристики свечевых сепараторов – все это максимально соответствует отечественным и международным стандартам качества.

Передвижная сепарационная установка

Установка предназначена для разделения бурового шлама, образовавшегося при бурении, на составляющие элементы:

- шлам;

- водо-нефтяная эмульсия;

- попутный газ.

Разделение бурового шлама происходит в нефтегазовом сепараторе. Для удобства эксплуатирования нефтегазошламовы

Возможно изготовление двух модификаций нефтегазошламовых сепараторов:

- – с хомутовым затвором (тип I);

- – без хомутового затвора (тип II);

Нефтегазошламовы

Сепаратор объемом 25 м3 и 32 м3 изготавливает

Нефтегазошламовы

Состав установки:

- нефтегазошламовы

й сепаратор в комплекте на санях; - насосный блок;

- факельная установка;

- электрокомплекту

ющие.

Материальное исполнение сепаратора – до -400С. Попутный газ, отчищенный в сепараторе от влаги, поступает, для сжигания, в факельную установку. Нефть из сепаратора откачиваются в дальнейшую переработку. Водная эмульсия закачивается обратно в скважину. Очищенный шлам утилизируется.

Термодинамически

Состав блока:

- -Термодинамичес

кий сепаратор газа - -Емкость сбора конденсата

- – Трубная обвязка с ЗРА и КИ

| Производительнос |

1,44 млн. |

| Рабочее давление, МПа | 15,5 |

| Технологическое давление, МПа | 13 |

| Температура рабочей среды, 0С | – 65 до + 45 |

| Минимально допустимая отрицательная температура стенки, элементов блока, находящихся под давлением, 0С | – 65 |

| Масса, кг | 9700 |

| Расчетный срок службы, лет | 20 |

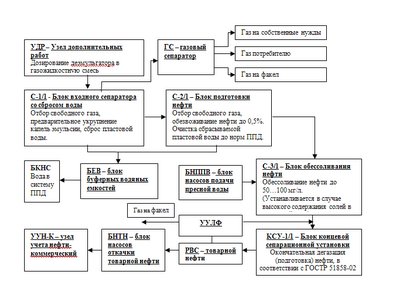

Установка подготовки нефти (УПН)

Блочные автоматизированн

Характеристики

| Производительнос |

0,3; 0,5; 1,0; 3,0; 6,0; 9,0 |

| – по нефти, т/сут (расчетная) | 1000; 1600; 3000; 5000; 10000; 15000; 25000 |

| -по газу, млн.нмз/сут (расчетная) | 0,1; 0,16; 0,3; 0,5;1,0; 1,5; 3,0 |

| Содержание воды в нефти, % масс. | |

| – на входе | до 30 |

| – на выходе | до 0,5 |

| Требования к качеству товарной нефти | по ГОСТ 51858-2002 |

| Содержание в подготовленной воде, мг/л | |

| – нефтепродуктов | до 40 (и ниже по требованию заказчика) |

| – механических примесей | до 40 (и ниже по требованию заказчика) |

| Температура окружающей среды, 0С | от -60 до +50 |

Технические данные

В составе блочной автоматизированн

Все блочное оборудование проектируется и изготавливается в соответствии с действующими российскими нормами и правилами.

Установка подготовки нефти может быть изготовлена в двух вариантах:

- в емкостном исполнении;

- в трубном исполнении.

Состав основных сооружений по подготовке продукции скважин определяется для конкретного месторождения, после выполнения компанией научно-исследова

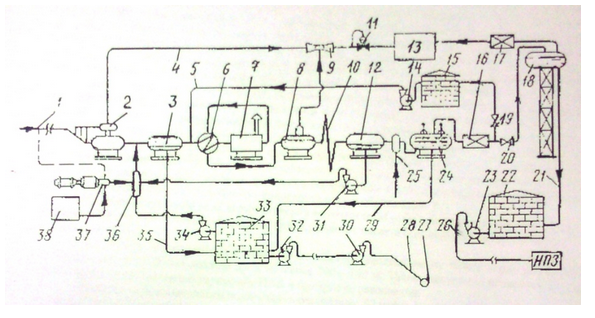

Комплексная технологическая блок-схема установки подготовки нефти

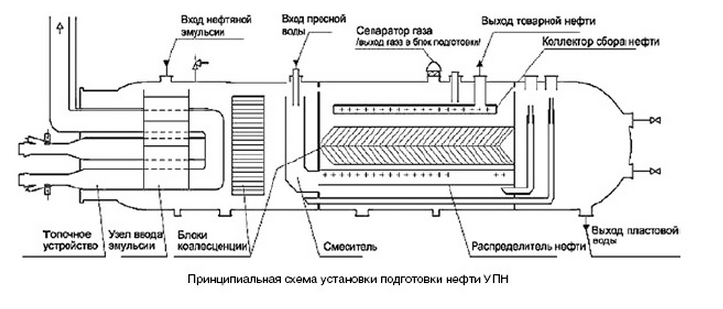

Устройство и работа УПН и ее составных частей

УПН выполнена единым модулем горизонтальной компоновки и включает блоки: технологический, регулирования, подготовки топлива, а также средства автоматизации, которые повышают эффективность управления технологическими процессами и обеспечивают контроль их основных параметров.

Технологический блок cостоит из секции нагрева и коалесценции, секции обессоливания, и секции окончательной коалесценции и отбора нефти. Внутренняя поверхность сосуда защищена от коррозии специальным антикоррозийным покрытием, обеспечивающим долговечную и надежную работоспособност

Поступающий поток нефти движется в установке горизонтально, что является оптимальным вариантом применительно к обработке нефти. Подобный подход облегчает каплеобразование и отделение воды по всей длине установки.

Секция нагрева и коалесценции представляет собой либо одну жаровую трубу, расположенную горизонтально, либо две жаровые трубы, расположенные вертикально, в зависимости от объема установки. Жаровые трубы находятся в эмульсионной среде и имеют специально разработанную U-образную форму с расчетной поверхностью нагрева. К одному из концов жаровых труб присоединена горелка, оснащенная пламегасителем. Розжиг горелки производится кнопкой «Розжиг», при этом включается блок искрового розжига (БИР); после включения БИР через 5–10 секунд открывается клапан-отсекател

Нефтяная эмульсия поступает через входной штуцер и дроссельный клапан, с помощью которого регулируется расход жидкости. Поток направляется вокруг жаровых труб в нижнюю секцию установки. Тепло передается через стенки жаровых труб и нагревает нефтяную эмульсию, а продукты сгорания выводятся вверх через другой конец жаровой трубы. Температура нагрева эмульсии контролируется специальным датчиком, сигнал с которого также подается на регулирующий клапан входа топливного газа. Нагревом достигаются две цели: разность плотностей нефти и воды увеличивается, а вязкость нефти уменьшается. Оба эти фактора в соответствии с формулой закона Стокса увеличивают скорость, с которой водные частицы, содержащиеся в нефти, оседают. Нефть, обладая более низкой плотностью, поднимается на поверхность водяной фазы. Уровень нефти, а также уровень раздела фаз «вода–нефть» автоматически регулируются и измеряются посредством датчиков уровня, подающих сигнал соответственно на входной клапан и на клапан сброса воды. В ходе процесса происходит также отделение газа, который направляется непосредственно вверх в газовую секцию.

Пройдя секцию жаровых труб, нефть, очищенная от большей части воды, поступает в секцию коалесценции. Секция коалесценции состоит из нескольких коалесцентных блоков, каждый из которых представляет собой сетки с определенной расчетной площадью, выполненные из нержавеющей проволоки. Расчет этих блоков-секций, их количество и размеры зависят от рабочих условий рассматриваемой установки и физико-химическо

Секция обессоливания состоит из специальных желобов и водораспределите

Нефть и остаточная часть обессоливающей воды поступают через распределительны

Система очистки от песка и механических примесей. При подготовке нефти в сосуде осаждается значительное количество песка и других механических примесей. Система предусматривает ручную периодическую очистку от примесей без прекращения процесса. Вода под высоким давлением выпускается из ряда инжекционных насадок в трубах, расположенных по длине аппарата. Струя воды подсекает отложения песка и удерживает его в суспензии, которая при открытии дренажных клапанов поступает в специальные накопители песка, расположенные по длине сосуда в нижней его части, откуда идет на сброс из установки.

Блок регулирования. Работа блока заключается в измерении и регулировании расхода поступающей нефтяной эмульсии. Блок регулирования представляет собой утепленное помещение, расположенное на утепленном основании. В помещении блока расположены: трубопровод входа нефтяной эмульсии, трубопровод выхода нефти, трубопровод выхода воды, емкость пробоотборников, вентилятор, обогреватель электрический, извещатели пожарные, датчики-сигнализ

Блок подготовки топлива. Блок подготовки топлива выполнен в виде утепленного шкафа, имеющего остекленные двери и штуцера входа газа из технологического блока, входа газа от постороннего источника, выхода газа с установок, выхода газа к основным и запальным горелкам, выхода газа на свечу. В блок подготовки топливный газ поступает из технологического блока или постороннего источника, проходит очистку в фильтре, регулирование давления регулятором, регулирование расхода в зависимости от значения температуры нефтяной эмульсии в технологическом блоке регулирующим клапаном. К горелкам топливный газ подается через последовательно установленные электромагнитные клапаны и два клапана.

Комплекс средств автоматизации. Установка подготовки нефти оснащена системой автоматизированн

Основные функции автоматизированн

Автоматическое регулирование технологических параметров, включающих:

- – измерение и регулирование температуры жидкости в секции нагрева;

- – измерение и регулирование давления в аппарате;

- – измерение и регулирование расхода жидкости (продукта скважин) на входе установки;

- – измерение и регулирование уровня нефти в емкости;

- – измерение и регулирование уровня раздела фаз «вода – нефть» в секции предварительного сброса воды (секция нагрева);

- – измерение и регулирование уровня раздела фаз «вода – нефть» в секции обессоливания нефти;

- – регулирование давления топливного газа на общей линии входа газа к горелкам (до основного отсекателя):

- – регулирование давления топливного газа к запальной горелке.

Контроль и измерение технологических параметров:

- – расхода нефти на выходе установки;

- – расхода газа на выходе установки;

- – расхода пластовой воды на выходе установки;

- – расхода пресной воды на установку для обессоливания нефти;

- – температуры газа на выходе установки;

- – положение регулирующих органов клапанов;

- – давления топливного газа на входе основной горелки;

- – давления топливного газа на входе основной горелки;

- – давления топливного газа в газосепараторе;

- -давления жидкости на входе установки.

Автоматическое ведение журнала событий и аварийных сообщений.

Противоаварийную защиту установки подготовки нефти.

Предупредительну

Система автоматизации УПН обеспечивает:

- местный визуальный контроль основных параметров технологического процесса;

- автоматический вывод установки на заданный рабочий режим (продувка, контроль загазованности в топках, розжиг запальных горелок и основных горелок, вывод на режим);

- автоматическое поддержание заданного технологического режима работы установки;

- плановую автоматическую остановку установки;

аварийную автоматическую остановку и блокировку программы пуска установки с подачей звуковой и световой сигнализации при отклонении от установленных значений основных технологических параметров:

- – повышение загазованности в помещениях блоков регулирования и подготовки топлива;

- – повышение давления эмульсии на входе в установку;

- – понижение уровня эмульсии в секции нагрева;

- – снижение разряжения в дымовых трубах;

- – снижение давления топливного газа перед горелками;

- – повышение давления топливного газа перед горелками;

- – погасание пламени в топках;

- – повышение температуры нагрева эмульсии;

- – снижение расхода нагреваемого продукта;

- – повышение температуры уходящих дымовых газов;

- – неисправности каналов контроля пламени;

- – отключение электроэнергии.

Комплект поставки УПН

- Блок технологический.

- Блок регулирования.

- Блок подготовки топлива

- Горелочные устройства;

- Трубы дымовые.

- Площадки обслуживания.

- Лестница;

Средства автоматизации установки.

1 — промысловый сборный коллектор;

2 — сепаратор первой ступени с предварительным отбором газа;

3—отстойник предварительного сбора воды;

4—газопровод;

5 — линия возврата некондиционной нефти;

6— теплообменники:

7— деэмульсатор (печь);

8 — сепаратор второй ступени;

9 — эжектор;

10 — каплеобразовател

11 — регулятор давления «до себя»;

12—отстойник по обезвоживанию нефти;

13 — газоперерабатыва

14 — насос некондиционной нефти;

15 — резервуар некондиционной нефти;

16 — автомат качества и количества товарной нефти; 17—вакуум-компре

18—концевой сепаратор;

19 и 20 — автоматические закрывающиеся и открывающиеся краны;

21—самотечная линия товарной нефти;

22—парк товарных резервуаров;

23 — головная насосная станция;

24— электродегидрато

25 — линия подачи пресной воды;

26 — магистральный нефтепровод; 27—нагнетательна

28 — водовод высокого давления;

29—сброс воды;

30 — насос высокого давления на КНС;

31— насос для возврата горячей воды с ПАВ;

32 — насос для откачки сточной воды на КНС;

33 — резервуар с гидрофильным фильтром;

34 — насос для возврата отделившейся нефти от воды;

35 — линия предварительного сброса воды 36—смеситель;

37 —дозировочный насос для подачи ПАВ;

38 — емкость для ПАВ